摘 要: 介紹了加速器的工作原理,分析了加速器的結(jié)構(gòu)和特點。采用德國西門子公司的PLC作為下位機(jī)對加速器進(jìn)行實時控制,工控機(jī)作為上位機(jī)對加速器的控制進(jìn)行動態(tài)顯示、給出或修改控制參數(shù)。給出了控制系統(tǒng)" title="控制系統(tǒng)">控制系統(tǒng)的硬件組成部分和部分軟件。

關(guān)鍵詞: PLC 加速器 集散控制

隨著工業(yè)化程度的提高,全球范圍內(nèi)的環(huán)境污染越來越引起人們的關(guān)注。空氣中硫化物和硝化物含量的逐年增加對人類的生存構(gòu)成威脅。對工業(yè)廢氣進(jìn)行脫硫脫硝現(xiàn)已有多種辦法,而現(xiàn)階段用高能電子束輻照煙氣是比較有效、科學(xué)的方法 。很多國家都在積極地研究。加速器是其中最關(guān)鍵的設(shè)備,其性能的好壞直接決定脫硫脫硝的效果。

1 加速器的結(jié)構(gòu)及其特點

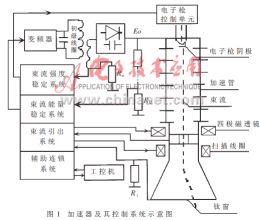

此類加速器屬于直流高壓加速器,交流380V/50Hz輸入電壓經(jīng)變頻器轉(zhuǎn)換為交流400HZ電壓給加速器初級線圈供電。次級線圈66個,每一個次級輸出電壓經(jīng)過倍壓整流后串聯(lián),產(chǎn)生幾兆伏的直流高壓,由級聯(lián)高壓系統(tǒng)產(chǎn)生的電場用于加速電子。通過調(diào)解變頻器的交流輸出電壓(即改變初級線圈電壓)可達(dá)到改變能量或穩(wěn)定能量的目的。束流強(qiáng)度通過燈絲進(jìn)行調(diào)控。整個系統(tǒng)的滯后性比較嚴(yán)重,因此要求系統(tǒng)的可靠性要高。整個系統(tǒng)及其控制如圖1所示。

加速器主要由八部分組成:①供電系統(tǒng);②高壓系統(tǒng);③電子槍、加速管系統(tǒng);④束流引出系統(tǒng);⑤真空系統(tǒng);⑥絕緣氣體系統(tǒng);⑦冷卻系統(tǒng);⑧計算機(jī)控制系統(tǒng)。

2 硬件設(shè)計

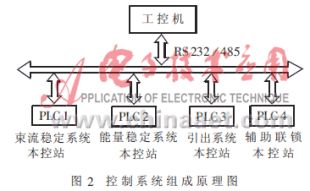

計算機(jī)控制系統(tǒng)控制加速器及其相關(guān)設(shè)備,控制系統(tǒng)組成原理圖如圖2所示。

根據(jù)加速器的特點,要求控制系統(tǒng)長時間安全可靠地運(yùn)行,以適應(yīng)工業(yè)現(xiàn)場環(huán)境并具有強(qiáng)的抗電磁干擾能力,因而我們采用集散控制系統(tǒng),降低了故障危險。如果一個控制站" title="控制站">控制站發(fā)生故障不能正常工作,此信號會被別的控制站采集到而采取應(yīng)急措施,避免了因故障而導(dǎo)致整個系統(tǒng)的崩潰。每一個控制站都有一套完整的控制、監(jiān)測、報警功能。

在整個控制系統(tǒng)中,我們采用研華586工控機(jī)作為上位機(jī),執(zhí)行對下位機(jī)的管理、數(shù)據(jù)采集、數(shù)據(jù)處理、發(fā)布啟動和關(guān)機(jī)命令、修改控制參數(shù)和運(yùn)行參數(shù)、記錄等功能;下位機(jī)采用可編程序控制器(PLC)作為本地控制站。本系統(tǒng)有四個PLC本控站,分別是:束流穩(wěn)定系統(tǒng)" title="穩(wěn)定系統(tǒng)">穩(wěn)定系統(tǒng)本控站(PLC1)、能量穩(wěn)定系統(tǒng)本控站(PLC2)、引出系統(tǒng)本控站(PLC3)和輔助聯(lián)鎖本控站(PLC4)。工控機(jī)通過PC/PPI電纜(包括RS232/485轉(zhuǎn)換口)實現(xiàn)PPI通訊。PC/PPI電纜的RS232端接到工控機(jī)的通訊口(COM1或COM2),各本控站進(jìn)行簡單并聯(lián)即可。

我們采用德國西門子公司的PLC作為本控站,其CPU為216,用戶程序大小4K字節(jié),用戶數(shù)據(jù)大小2.5K 字節(jié),支持的數(shù)字量I/O為64輸入/64輸出,模擬輸入可擴(kuò)展到 31路,模擬輸出可擴(kuò)展到31路,128個中斷,中斷事件28個,PID回路7個。每個本控站使用的I/O擴(kuò)展模塊不完全相同。

2.1 束流穩(wěn)定控制站

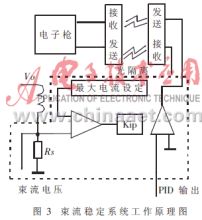

束流穩(wěn)定工作原理圖如圖3所示。

首先通過取樣電阻RS采得最后次級線圈上的電流信號(此信號代表電子束流大小),束流信號送到PLC1的模擬輸入端,經(jīng)過PLC1的比較、PID回路的運(yùn)算后,由PLC1的模擬輸出端給出控制信號,經(jīng)運(yùn)放、光電隔離裝置,去控制電子槍中的燈絲電流,構(gòu)成閉環(huán)回路。而且束流信號與最大" title="最大">最大電流設(shè)定進(jìn)行比較,如果束流信號超過最大設(shè)定,由硬件給出保護(hù)信號。為保證電子槍的使用壽命,盡量減少束流的過調(diào)量和最快地使束流穩(wěn)定在給定值上,PID常數(shù)能在控制下做優(yōu)化切換,并設(shè)有保護(hù)功能。

2.2 能量穩(wěn)定控制站

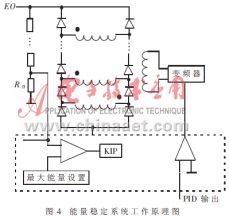

能量穩(wěn)定系統(tǒng)工作原理圖如圖4所示。

通過分壓電阻RH取得的束流能量E0的分壓值,被送到PLC2的模擬輸入端,經(jīng)過PLC2的比較、PID回路的運(yùn)算,最后由PLC2的模擬輸出端給出控制信號;此信號控制變頻器的輸出電壓,改變初級線圈上的電壓值,達(dá)到穩(wěn)定能量的目的。同樣,從RH上取得的電壓值與最大能量設(shè)定進(jìn)行比較,由硬件給出保護(hù)信號。

2.3 束流引出系統(tǒng)控制站

該系統(tǒng)的主要作用是保證束流均勻穿越鈦箔進(jìn)入輔照加工物品,不致使束流過于集中在鈦箔的局部區(qū)域,造成鈦箔燒毀或壽命降低。該系統(tǒng)還可以使進(jìn)入空氣后的電子按所需要的軌跡運(yùn)動,以滿足一些特殊的輔照工藝要求。控制電子在X、Y兩個方向掃描,高頻掃描(Y)頻率:1800Hz;低頻掃描(X)頻率:100~120Hz。給偏轉(zhuǎn)線圈提供三角波電流,控制束流軌跡,使之在鈦箔上均勻掃描。

2.4 輔助聯(lián)鎖系統(tǒng)控制站

為了人員和設(shè)備的絕對安全,該系統(tǒng)有兩種工作模式:硬件工作模式和軟件工作模式。在硬件工作模式下,系統(tǒng)通過自身的邏輯電路,分析各個相關(guān)設(shè)備、系統(tǒng)的工作狀態(tài),并根據(jù)結(jié)果輸出相應(yīng)信號來直接關(guān)閉加速器,或禁止啟動加速器。另一種模式是軟件工作模式。該系統(tǒng)還設(shè)置有專門的打火分析系統(tǒng),以便在加速器出現(xiàn)打火時能及時加以保護(hù)。

3 軟件設(shè)計

控制軟件分為三層:操作員層、通訊層和現(xiàn)場控制層。在人機(jī)交互界面這部分,采用Kingview5.0作為操作界面的編程軟件。它運(yùn)行于WIN95/98NT平臺,是32位程序、實時多任務(wù)、多線程、支持國內(nèi)外31種PLC。軟件包括工藝流程圖動態(tài)顯示、操作顯示、參數(shù)設(shè)定、運(yùn)行參數(shù)實時顯示、修改參數(shù)、控制命令發(fā)布、報警并打印報表等功能。

3.1 束流穩(wěn)定系統(tǒng)

此系統(tǒng)要求能實時控制束流大小,是通過精確控制電子槍燈絲電流來實現(xiàn)的。不允許燈絲電流超過其最大值、實時采集束流大小,進(jìn)行PID運(yùn)算(包含比例、積分、微分回路),使系統(tǒng)達(dá)到穩(wěn)定狀態(tài)。為了能讓數(shù)字計算機(jī)處理PID控制,連續(xù)算式必須離散化處理。計算機(jī)處理的PID算式如下:

Mn=Kc×En+KI×En+MX+KD×(En-En-1)

輸出=比例項+積分項+微分項

其中:

Mn——第n次采樣時刻的計算值

KC——PID回路比例項增益

En——第n 次采樣時刻的偏差值(是給定值與過程變量值之差)

En-1——第n-1次采樣時刻的偏差值

KI——積分項比例常數(shù)

MX——積分項前值(在第n-1采樣時刻的積分值)

KD——微分項比例常數(shù)

調(diào)用中斷事件號2(即I0.1上升沿)控制束流值越界。正常工作時,I0.1為低電平,通過硬件比較束流值是否超過最大設(shè)定值;如超過最大值,硬件給出一高電平,并接到I0.1輸入端口。這樣就可以快速調(diào)用中斷程序。部分程序如下:

LD SM0.0 //定義始能端

ATCH 0、2 //定義中斷程序0為處理I0.1上升沿中斷2的中斷程序

ENI //全局允許中斷

LD SM5.0

DTCH 2 //如果發(fā)現(xiàn)I/O錯誤,禁止I0.1上升沿中斷

LD M5.0

DISI //當(dāng)M5.0為ON時,禁止所有中斷

... ...

MEND

INT 0 //中斷程序0

... ...

RETI

3.2 能量穩(wěn)定系統(tǒng)

為增加程序的可讀性,采用結(jié)構(gòu)化程序設(shè)計。主程序如下:

LD SM0.1

CALL 0 //調(diào)用初始化子程序" title="子程序">子程序

LD I0.1 //判定控制使能端

CALL 1 //調(diào)用能量穩(wěn)定子程序

LDN I0.1

CALL 2 //調(diào)用電壓穩(wěn)定子程序

CALL 3 //調(diào)用中斷子程序

END

在初始化子程序中,首先要檢測系統(tǒng)是否正常工作,如不能正常工作,給出故障信號使加速器不能加高壓。然后給出初始化運(yùn)行的各種參數(shù)。

在能量穩(wěn)定和電壓穩(wěn)定子程序中,都要進(jìn)行PID運(yùn)算,輸出模擬控制量,其過程類似于束流穩(wěn)定系統(tǒng)。中斷子程序起到快速處理故障作用。

在所有的系統(tǒng)中,都要采集外設(shè)信號。為了能讀到正確的信號、最大可能地減少干擾,同時考慮到控制的實時性,須對信號進(jìn)行多次采樣(一般來說采樣5~10次可滿足要求)。

參考文獻(xiàn)

1 王兆義.可編程控制器教程.北京:機(jī)械工業(yè)出版社,1993

2 德國西門子S7-200可編程控制器參考手冊,1998