隨著我國鐵路電氣化區域的擴大、電力電子技術的發展,在新型客車上,DC600V" title="DC600V">DC600V母線供電系統將逐步取代原有的發電車供電系統,從而使得客車逆變器、充電機的裝車量不斷增加,生產、調試和維修的工作量也越來越大。原有的DC600V客車充電機" title="客車充電機">客車充電機控制系統" title="控制系統">控制系統手動試驗臺已經不能滿足需求。因此,研制基于數字信號處理器(Digital Signal Processer,DSP" title="DSP">DSP)及復雜可編程邏輯器件(Complex Programmable Logic Device,CPlD" title="CPlD">CPlD)的DC600V客車充電機控制系統自動試驗臺。本文概述試驗臺研制技術。

1 工作原理

1.1 充電機的主電路結構

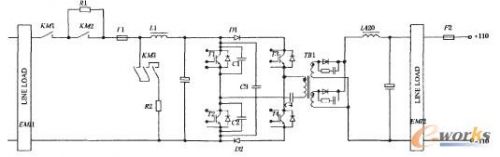

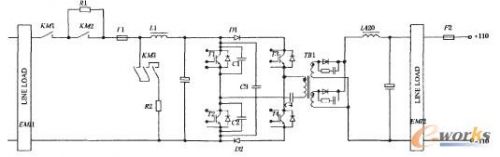

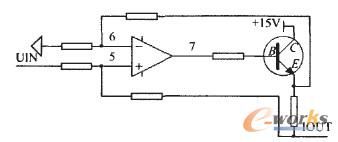

DC600V空調客車對充電機的性能和可靠性提出較高的要求,充電機除應具有本身相應的保護功能外,還應對蓄電池具有限流恒壓充電和溫度補償等功能。充電機的負載有本車的120Ah蓄電池組、DCIlOV用電設備和全列車貫通的DCll0V供電母線。充電機的主電路結構如圖1所示。

圖1 充電機主電路結構圖

1.2 充電機控制系統的作用

充電機主電路中的各個元器件是在控制系統的控制下發揮作用的。充電機控制系統通過電壓傳感器檢測輸入電壓,當輸人電壓在規定的范圍內時,充電接觸器吸合,并通過快速熔斷器和充電電阻給中間環節支撐電容充電。當中間環節電壓上升到設定的范圍內時,短路接觸器閉合,經延時后充電機DC/DC變換器開始軟啟動工作。當充電機出現故障時,斷開輸入接觸器,機組停機,中間環節電壓通過放電接觸器和放電電阻放電。

充電機控制系統的主要作用如下。

(1)數字量輸人輸出功能。用于控制接觸器的通斷,讀入其反饋信號;控制相關指示燈,讀人溫度開關信號等。

(2)模擬量采集功能。用于讀取各個傳感器的反饋信號。

(3)脈沖產生及IGBT(Insulated Gate Bipolar Transistor,絕緣柵雙極晶體管)的保護功能。用于產生IGBT的脈沖控制信號,同時還通過監控IGBT的集電極一射極之間的電壓‰保護IGBT。

(4)RS485通訊功能。充電機通過RS485總線與列車網關交換信息。

1.3 充電機控制系統測試需求

根據充電機控制系統的主要作用可知,該控制系統的測試系統需具備以下功能。

(1)數字量的測試。包括4個輸入開關量,其中2個高電平為+110 V,2個高電平為+24 V;3路輸出繼電器開關量,其中2路繼電器閉合時輸出+110 V,1路繼電器閉合時接地。

(2)模擬傳感器。充電機主電路中包含了7個模擬傳感器用于測試電壓或電流,輸出的電流量最大為100 mA。為了測試充電機控制系統,測試系統需要能夠產生可控的0~100 mA電流輸出信號。

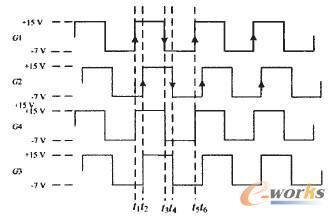

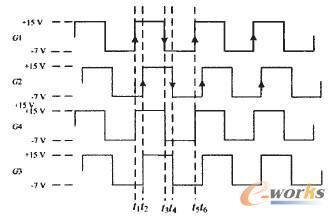

(3)脈沖測試。充電機控制系統輸出G1,G2,G3和G4共4路脈沖信號,其幅值范圍為一7~+15 V。需要測試這些脈沖的滯后時間d、頻率f及占空比D,這3個脈沖特征值的定義如圖2所示,計算公式如下。

圖2 充電機控制系統的輸出脈沖

(4)485通訊測試。需要測試系統能夠模擬網關的通訊功能,全面測試充電機控制系統通訊是否正常。

隨著我國鐵路電氣化區域的擴大、電力電子技術的發展,在新型客車上,DC600V母線供電系統將逐步取代原有的發電車供電系統,從而使得客車逆變器、充電機的裝車量不斷增加,生產、調試和維修的工作量也越來越大。原有的DC600V客車充電機控制系統手動試驗臺已經不能滿足需求。因此,研制基于數字信號處理器(Digital Signal Processer,DSP)及復雜可編程邏輯器件(Complex Programmable Logic Device,CPlD)的DC600V客車充電機控制系統自動試驗臺。本文概述試驗臺研制技術。

1 工作原理

1.1 充電機的主電路結構

DC600V空調客車對充電機的性能和可靠性提出較高的要求,充電機除應具有本身相應的保護功能外,還應對蓄電池具有限流恒壓充電和溫度補償等功能。充電機的負載有本車的120Ah蓄電池組、DCIlOV用電設備和全列車貫通的DCll0V供電母線。充電機的主電路結構如圖1所示。

圖1 充電機主電路結構圖

1.2 充電機控制系統的作用

充電機主電路中的各個元器件是在控制系統的控制下發揮作用的。充電機控制系統通過電壓傳感器檢測輸入電壓,當輸人電壓在規定的范圍內時,充電接觸器吸合,并通過快速熔斷器和充電電阻給中間環節支撐電容充電。當中間環節電壓上升到設定的范圍內時,短路接觸器閉合,經延時后充電機DC/DC變換器開始軟啟動工作。當充電機出現故障時,斷開輸入接觸器,機組停機,中間環節電壓通過放電接觸器和放電電阻放電。

充電機控制系統的主要作用如下。

(1)數字量輸人輸出功能。用于控制接觸器的通斷,讀入其反饋信號;控制相關指示燈,讀人溫度開關信號等。

(2)模擬量采集功能。用于讀取各個傳感器的反饋信號。

(3)脈沖產生及IGBT(Insulated Gate Bipolar Transistor,絕緣柵雙極晶體管)的保護功能。用于產生IGBT的脈沖控制信號,同時還通過監控IGBT的集電極一射極之間的電壓‰保護IGBT。

(4)RS485通訊功能。充電機通過RS485總線與列車網關交換信息。

1.3 充電機控制系統測試需求

根據充電機控制系統的主要作用可知,該控制系統的測試系統需具備以下功能。

(1)數字量的測試。包括4個輸入開關量,其中2個高電平為+110 V,2個高電平為+24 V;3路輸出繼電器開關量,其中2路繼電器閉合時輸出+110 V,1路繼電器閉合時接地。

(2)模擬傳感器。充電機主電路中包含了7個模擬傳感器用于測試電壓或電流,輸出的電流量最大為100 mA。為了測試充電機控制系統,測試系統需要能夠產生可控的0~100 mA電流輸出信號。

(3)脈沖測試。充電機控制系統輸出G1,G2,G3和G4共4路脈沖信號,其幅值范圍為一7~+15 V。需要測試這些脈沖的滯后時間d、頻率f及占空比D,這3個脈沖特征值的定義如圖2所示,計算公式如下。

圖2 充電機控制系統的輸出脈沖

(4)485通訊測試。需要測試系統能夠模擬網關的通訊功能,全面測試充電機控制系統通訊是否正常。

1.4 試驗臺工作原理

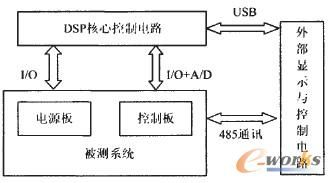

基于DSP的DC600V客車充電機控制系統試驗臺原理框圖如圖3所示。

圖3 充電機控制系統試驗臺原理框圖

試驗臺電路由2部分組成:DSP核心控制電路、外部顯示與控制電路。

DSP核心控制電路豐要包括兩大功能。一是與被測系統的數字囂和模擬鼉的接口功能,包括接口電平轉換,輸入模擬量的模數轉換,PWM脈沖時間特征值的測量,以及輸出模擬量的數模轉換等。二是通過USB總線與外部顯示與控制電路進行信息交互,依據從USB總線獲得的信息控制不同電平的數字量及模擬電的輸出,同時將數字量和模擬量輸入以及脈沖測試的時間特征值通過USB總線反饋給外部顯示與控制電路。

外部濕示與控制電路包括三大功能。一是作為測試系統的核心,控制測試流程和復雜的測試邏輯,該功能由Visual C++編寫的測試中心程序完成。二是與DSP核心控制電路通過USB總線通訊;與被測系統通過RSA85總線通訊,采集被測系統的輸人作為測試邏輯的輸入,并將測試邏輯的輸出傳遞到被測系統;通過TCP協議與人機界面程序通訊,該功能由相應的驅動和通訊線程程序完成。三是提供友好的人機界面,人機界面采用Labview Touch Panel模塊編寫,通過TCP協議與測試中心程序交互。外部顯示與控制電路采用嵌入式操作系統Windows CE 5.0,便于完成靈活的邏輯設計和友好的人機界面。

試驗臺系統提供的仿真環境包括:7個獨立的數控恒流源輸出、4路脈沖高速捕獲以及AD采集,16個數字量輸人、16個數字量輸出、485通訊接口。

1.5 關鍵技術

1.5.1 基于離散采樣的脈沖計算

充電機控制系統的輸出是具有同定頻率與占空比的PWM脈沖。因此,對脈沖的幅值進行測量,可以判斷充電機控制系統工作是否正常。

在手動測試時,采用萬用表測量PWM脈沖的幅值,數值在指定的范圍內即可。本試驗臺采用A/D采樣電路將PWM脈沖讀人測試系統,采用平均值方法計算PWM脈沖的幅值,計算公式為

1.5.2 脈沖時間特征值的測量

充電機控制系統輸出脈沖波形的頻率約為18kHz,G2和G4相對于G1和G3的滯后時間約為4μs,而DSP核心控制電路中的AD采樣速度最大僅為25 kHz。顯然,采用AD轉換后的脈沖波形,尋找波形的上升沿時刻和下降沿時刻,用以計算脈沖特征值是不可能的。

因此,在本試驗臺中采用DSP TMS320F2812高速捕獲單元(CAPl—CAP5)計算這些特征值。在電路中,G1接CAP4,G2接CAP5。G1的上升沿和下降沿均觸發捕獲,不觸發中斷;G2僅下降沿觸發捕獲,可以觸發中斷。CAP4和CAP5分別緩存最近捕獲的2個事件發生時刻。該DSP捕獲單元中斷的原理是當接到捕獲信號源發出的捕獲信號時,之前捕獲的數據尚未被讀出,則產生中斷。

按照上述連接方法,在DSP接收到1次中斷請求時,在CAP4和CAP5的捕獲緩存里分別保存了G1和G2的t2,t3,t5和t6時的計數值。通過這4個值計算3個脈沖特征值d,f和D的方法如下。

將CAP4和CAP5的時鐘源設置為25 MHz,則可以準確測囂脈沖特征值。

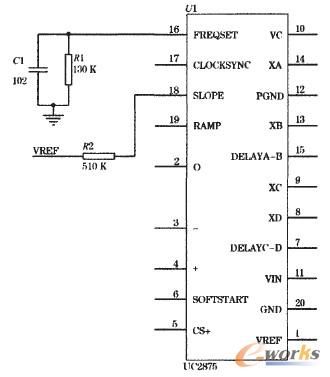

1.5.3 脈沖穩定性的判斷及控制

充電機控制系統輸出的脈沖通過專用移相控制芯片UC2875產生,設定脈沖頻率及延遲參數的部分電路如圖4所示。從圖4中可以看出,脈沖輸出頻率是通過接在UC2875芯片第16管腳FREQSET的R1和C1設定的,延遲是通過接在第18管腳SLOPE的R2設定的。

圖4 UC2875電路

在實際應用過程中發現,當占空比D比較大時,經常會出現輸出脈沖抖動的現象,即延遲d突然減小。這種抖動會導致系統的不穩定,因此,提出如下檢測參數及其參數取值范圍,并通過調整參數使系統達到穩定。

(1)占空比84%~86%。

(2)頻率17.7~18.4 kHz。

(3)滯后≥3.9μs。

(4)滯后均方差

當被測充電機控制系統檢測出有參數超出上述范圍時,將實際測得的數據輸人試驗臺所提供的專家系統,專家系統根據所累計的歷史數據,提供合理的R1,C1和R2的調整建議。

2 硬件設計

2.1 DSP核心控制電路

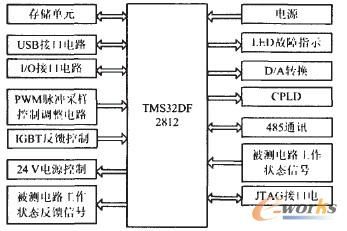

DSP核心控制電路硬件框圖如圖5所示。

圖5 DSP核心控制電路硬件框圖

DSP采用TI公司的32位定點數字信號處理器TMS320F2812,最高可在150 MHz主頻下工作。TMS320F2812具有豐富的片內外設,包括通用輸入輸出端口(General Purpose I/O,GPIO)、片上模數轉換模塊(Analog-to-Digital Converter,ADC)、高速捕獲單元(Capture Unit,CAP)和外部存儲擴展接口(External Interface,XINTF)等。GPIO模塊作為數字量的輸入輸出接口,結合外部電平轉換電路可以完成相關繼電器信號的輸出和反饋采集功能。ADC具有16路A/D采樣輸入口,本電路采用A/D輸入0~5通道作為被測電路脈沖的采樣輸入口,6個通道同時采樣,采樣頻率為125 kHz。CAP用于采集PWM脈沖波形邊沿發生時刻,計算脈沖的時間特征值。通過XINTF為DSP擴展了外部RAM,CPLD電路和USB接口電路。USB接口電路以Philips公司的PDIUSBD12芯片為核心。設計的一些關鍵電路如下。

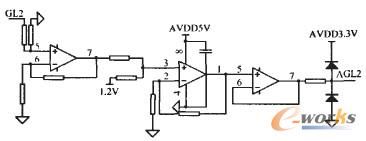

2.1.1 脈沖調理電路

在實際DC600V客車充電機的運用過程中,充電機控制系統輸出到主電路的4路PWM脈沖是相互隔離的。在設計試驗臺的PWM脈沖輸入電路時,應先通過電磁繼電器隔離,然后通過控制電磁繼電器分別進行采樣。脈沖信號的電壓范圍是一7~+15 V,通過信號調理電路轉換成0~3 V信號,再通過跟隨電路保持信號穩定,最后通過鉗位電路嚴格保持信號在3.3 V范圍之內,處理后的信號輸入到DSP中的A/D采樣電路中。脈沖調理電路如圖6所示。

圖6 脈沖調理電路

2.1.2 可控恒流源

DC600V客車充電機豐電路中的傳感器全部采用電流輸出的模式,為了模擬傳感器的功能,測試系統同樣應采用電流輸出的模式。DSP電路產生的數字信號,經過D/A轉換電路轉換成模擬信號,再經過如圖7所示的可控恒流源電路轉換成被測系統所需的傳感器的電流信號,進入被測電路板。

圖7 可控恒流源電路

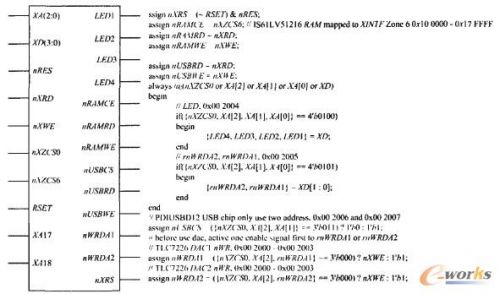

2.1.3 邏輯控制

CPLD的應用主要是簡化電路結構,并且可以通過軟件實現系統的各種復雜的邏輯功能。在本試驗臺中CPLD主要用于解決D/A的選址、故障燈的指示、RAM和USB的選通等。圖8給出了CPLD的主要程序代碼,采用Verilog HDL編寫。

圖8 CPLD內部程序(左側為外部接口圖,右側為主要程序代碼)

2.2 外部顯示與控制電路

為了得到友好的人機顯示界面,試驗臺配備了7寸觸摸顯示屏。顯示屏控制板內核采用ARM 9芯片組,工作頻率400 MHz。通過USB主機接口與DSP控制板建立連接。顯示屏控制板的串口1經RS485/RS232接口轉換模塊實現與被測系統的RS485連接。試驗臺的操作人員通過觸摸液晶面板或鼠標點擊,控制系統的工作流程,并輸出測試報告。

3 測試軟件

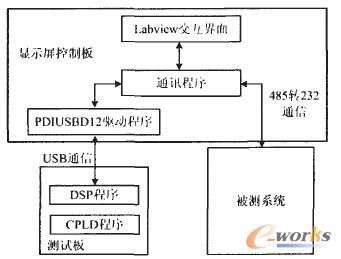

測試軟件的結構如圖9所示。

圖9 測試軟件的結構圖

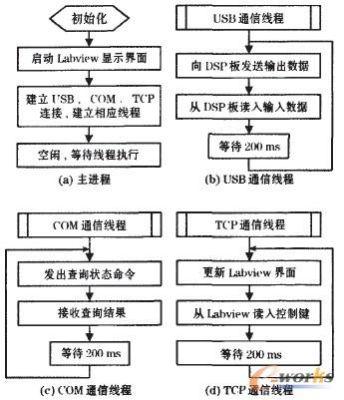

測試軟件包括2個部分:DSP測試板程序、顯示屏控制板程序。

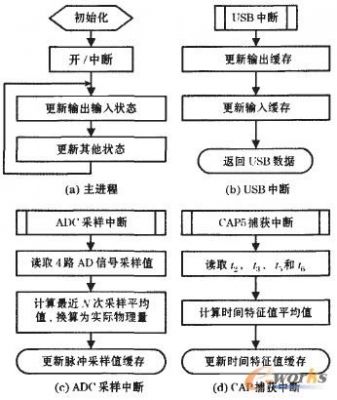

DSP測試板程序框圖如圖10所示,DSP按照顯示屏控制板的通訊程序的要求,輸出指定的數字量和模擬量;輸入相關的數字量和采樣模擬輸入,經過變換后傳送回顯示屏控制板通訊程序。DSP程序由主進程、USB中斷、ADC采樣中斷和CAP5捕獲中斷共3個線程組成。CPLD程序完成地址譯碼工作。

圖10 DSP測試板程序框圖

顯示屏安裝了Windows CE 5.0操作系統,采用Windows CE 5.0軟件編寫PDIUSBD12驅動程序。顯示屏控制板的通訊程序通過該驅動程序與DSP板進行USB通訊,通過串口1與被測系統進行RS485通訊,通過TCP協議與Lacview交互界面程序通訊。該通訊程序還同時實現了控制中心的功能,所有測試流程的控制由該通訊程序完成。

顯示屏控制板程序框圖如圖11所示,由主進程、USB通信線程、COM通信線程和TCP通信線程共3個子線程組成。

圖11 顯示屏控制板程序框圖

4 結語

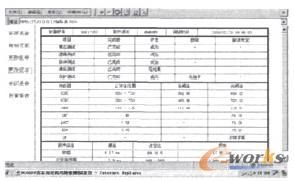

在測試過程中,操作人員通過觸摸液晶面板或鼠標點擊,控制測試系統的工作流程,在測試結束后輸出測試報告(如圖12所示),在測試報告中給出了被測試系統的詳細測量結果及結論。

圖12 測試報告

研制的基于DSP的DC600V客車充電機控制系統試驗臺,實現了對DC600V客車充電機控制系統的自動測試。