0 引言

脈沖MIG(Metal InertGas)是一種熔化極惰性氣體保護焊。數字脈沖MIG焊機具有諸多優點,在制造工業中占有重要地位。研制弧焊逆變電源具有重要意義。

弧焊逆變電源自上世紀80年代問世以來,經過不斷的發展完善,已成為焊接電源的主流產品。弧焊逆變電源的逆變頻率一般在20~100kHz,由于目前的逆變電源多采用模擬電路控制,限制了逆變電源性能的提高。焊機的數字化是當今焊接裝備發展的潮流,它使得數字控制應用于弧焊逆變電源成為可能。在國內,數字化焊機的研究尚處于起步階段,較之世界先進水平仍有很大的差距。這使我們研究弧焊逆變電源有了很大的必要。

1 電源主電路設計

1.1 系統概述

脈沖MIG焊是一種焊接電流周期性變化的熔化極惰性氣體保護焊,它對焊接設備要求較高。主電路的開關頻率要高,響應速度要快,動態響應性能要好,輸出電流波紋要小,要能適應多種焊接材料、多種焊絲直徑在不同條件下的焊接需求。如圖1所示,脈沖MIG焊機主要由6個部分組成。

DSC的數字脈沖MIG弧焊逆變電源設計" src="http://files.chinaaet.com/images/20110831/b7cde8bb-6ca3-4cd1-901f-1df7fe7ae6e2.jpg" />

1.1.1 主回路

主回路是系統的功率變換電路,其功能是將電網上的380V的三相交流電整流并進行中頻橋式逆變,經再次整流后輸出,輸出電流可達450~500A。

1.1.2 驅動電路

驅動電路具有保護功能,防止出現過流、過熱等情況。驅動逆變回路中的絕緣柵型大功率晶體管(IGBT)對觸發脈沖要求嚴格,其開關損耗也與觸發脈沖的斜率、幅度等密切相關。

1.1.3 主控板電路

主控板電路是焊機控制的核心部分。在控制上使用了變參數電流閉環PI控制和電壓閉環PI控制。系統通過D/A變換送到驅動板的模擬輸入口,經驅動IGBT輸出。控制的反饋量是最終輸出的電壓和電流的采樣值。

1.1.4 送絲機電路

送絲機通過調節送絲電機的轉速實現焊機焊接的勻速或變速送絲。送絲機電路通過控制電磁閥實現保護氣體的通斷。

1.1.5 焊機面板

焊機面板是焊機和用戶交互的接口。用戶可以通過面板來觀察和設置焊機的工作模式、焊機的狀態、焊絲和保護氣體的類型等。

1.1.6 遙控盒

當用戶離焊機較遠時,可以通過遙控盒來代替控制面板的功能以實現遠程控制。

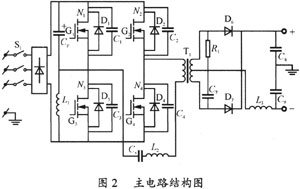

1.2 主電路設計

系統的主電路的結構如圖2所示,工作在軟開關方式,采用了改進的移項諧振電路。

逆變部分N1、N3為超前橋臂,N2、N4為滯后橋臂。C1、C3為超前臂的并聯電容,C2、C4為滯后臂的并聯電容,且C1=C3>>C2=C4。L2為飽和電感,Cs為環流抑制串聯電容。T1為主變壓器。“+”、“-”為焊槍輸出。S1為空氣開關,電網電壓經整流和Cp、L1穩壓后為逆變提供直流輸入。

2 電源控制系統設計

2.1 脈沖MIG弧焊電源控制系統總體方案

脈沖MIG弧焊控制系統的總體設計是系統設計的關鍵,它涉及到自動控制、計算機及焊接等領域。

該電源控制系統的總體方案如圖3所示。脈沖MIG弧焊電源控制系統共有三個部分:電流波形控制系統、弧長控制系統、專家系統。其中電流波形控制系統、弧長控制系統為閉環控制系統,且弧長控制系統的輸出為電流波形控制系統的輸入,故整個系統為雙閉環控制系統,電流波形控制為內環,弧長控制為外環。專家系統為整個雙閉環系統的調節部分。

2.2 控制系統各部分方案設計

2.2.1 電流波形控制系統

為了實現對電流波形控制的精確性,本系統應當采用PID控制。由于理想微分控制對于強擾動反應較快,而電弧的熱慣性使得系統不能及時地響應微分控制。此外理想微分控制會使偏差信號e(t)中的噪聲干擾放大,產生較大的噪聲輸出,影響系統性能。故本系統采用了變參數的PI控制器。對于脈沖MIG焊而言,一脈一滴的過渡形式是所有過渡形式中焊接質量中最好的,此時熔滴的大小與焊絲直徑相當,因此熔滴過渡較好的控制思想是控制波形的形狀,保證熔滴的大小一致。波形控制決定著單個熔滴的行為特性。在熔滴過渡的一個周期里,熔滴的過渡中可以分為6個階段,在這幾個階段中,分別采用不同的比例系數和積分時間,從而獲得較好的系統動態響應速度和基值電流時間的穩態精度。電流波形控制系統的框圖如圖4所示。

2.2.2 弧長控制系統

焊接電弧弧長的穩定性主要取決于兩個方面:一是電弧的自身調節作用;二是焊接參數及所選擇的工藝方法。傳統電弧控制方法由于其弧壓控制器的參數選擇要考慮兼顧整個送絲速度范圍,因此只能保證在某一區間弧長控制效果最佳。另外希望弧長調節過程能快速、穩定地進行。考慮到傳統PID控制的不足,且目前模糊控制已經較為成熟,故本系統采用模糊控制器來進行弧壓反饋部分的設計。

首先將每個脈沖以峰值為起點,以100μs為采樣周期進行采樣并計算平均電壓,并將得到的平均電壓與給定電壓值比較,從而得到電壓偏差與電壓偏差的變化率,然后根據焊工經驗,設計模糊控制器,輸入量為電壓偏差和電壓偏差的變化率,經過模糊推理和解模糊得到下一個脈沖的基值時間,將計算得到的基值時間送到電流波形控制部分以修改電流控制波形,從而調整熔化速度,使得脈沖的平均電壓與給定電壓相等。按此思想設計的弧長控制系統的框圖如圖5所示。

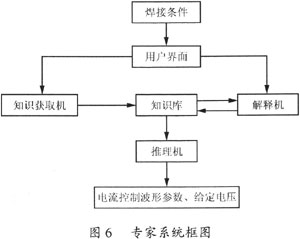

2.2.3 專家控制系統

專家系統是一種模擬人類專家解決特定領域問題的計算機程序系統。焊接專家系統內部含有大量的焊接領域的專家水平的知識與經驗,能按照焊接專家的知識解決焊接領域參數調整與配合問題。焊接專家系統屬于分析型專家系統,解決的是分類問題。通常對分類問題所進行的操作是解釋操作。解釋操作主要是識別操作。焊接專家系統中要識別出工況,根據輸入從專家系統數據庫中獲得相應的解,這個解可能不唯一,也可能是錯誤的,經過推理機對解進行篩選,得到最優的解。以下是具體的工作過程:

首先在焊機顯示面板上,由焊工選擇焊接條件,包括焊接材料、母材類型、母材牌號、母材厚度、焊絲直徑、保護氣體、送絲速度等。同時采取適當的措施使得相互之間有關聯的條件不出現矛盾,并對輸入的條件進行合法性檢查。然后根據所選的焊接條件由專家系統經過推理確定電流控制波形的參數。最后確定電弧控制部分的給定電壓。同時為了實現保存焊接規范,設計了知識獲取機。

專家系統框圖如圖6所示。

3 系統軟件設計

脈沖MIG逆變焊機是一個復雜的多處理器系統。其軟件設計包括主控板上MC56F8523DSC的程序設計、主控板MC9S12DP256單片機的焊接專家系統程序設計、送絲機上MC9S08GT60單片機的軟件設計、面板以及遙控盒上AT89C51單片機的軟件設計。

每個子系統的軟件都實現焊機的部分功能,各個子系統之間通過RS-485總線進行通訊,由MC9S12DP256進行調度。主控板上的DSC主要完成焊接過程的控制,包括電流閉環盒電壓閉環的控制。該系統軟件采用模塊化設計,使得程序結構清晰,便于系統結構擴展。

本文給出焊接控制程序設計。該部分程序為系統的主要部分,直接控制焊機的動作。程序流程圖如圖7所示。

4 結語

本文較系統地介紹了基于DSC+MCU的MIG弧焊電源控制系統的設計,并提出了模糊控制在DSC上的實現。實踐證明,該系統工作穩定,有很好的性能指標,完成了設計系統的要求。