瞬時液相擴散焊是一種適用于難焊材料連接的技術。具有高效、節能、焊接質量好、自動化程度搞、操作方便、焊接過程無弧光、無毒害、處于靜態、可移動等特點。隨著套管鉆井技術的不斷發展與完善,在套管及鉆管的連接中應用該技術,將推動鉆井技術不斷發展,給整個社會帶來巨大的經濟效益。

瞬時液相擴散焊連接原理

瞬時液相擴散焊連接原理是將三元或二元共晶低熔點中間層合金(厚度約為2.5~100um)作為釬料,放置于裝配好的工件間,并施加不大的壓力,然后在真空或氬氣保護下加熱到連接溫度(約1100~1250℃)。在此連接溫度下中間層首先溶化,濕潤母材,在工件的配合面之間形成一薄層液體。當工件在連接溫度下繼續保溫時,中間層盒母材之間迅速進行元素擴散,使界面區成分發生變化,這種變化導致接頭部分等溫凝固,在連接溫度下形成了結合。等溫凝固發生后,接頭的組織與母材基本相似,但在成分和結構殺過那仍有差別。在此溫度下繼續保溫,使接頭成分和組織接頭均勻化。

其連接過程可分為4段:中間層溶化,母材溶解,母材溶解及液相區展寬,等溫凝固和均勻化。該技術的關鍵在于中間層成分的設計能夠保證接頭區在連接溫度下達到等溫凝固的目的,并在保溫后使其化學成分和顯微組織均達到母材基準,性能達到母材水平。瞬時液相擴散焊為母材微區溶化液相連接,不存在溶化焊常見缺陷,也不存在摩擦焊接頭中的灰斑、未容合等缺陷。

瞬時液相擴散焊設備

瞬時液相擴散焊焊機按焊接管子的最大直徑來系列化設計生產。整套設備由加熱系統、加壓系統、控制系統、夾具等幾部分組成。其加熱速度快、加熱范圍集中、加熱均勻等優點,而且中頻具有集膚效應,尤為適于焊管。由于焊接壓力較小,加壓系統可為液壓式、熱膨脹式、HIP式等多種形式。同摩擦焊相比,明顯減小了焊機主題體積,降低了焊接設備成本。控制部分采用PLC來完成,實現了焊接過程的自動化。

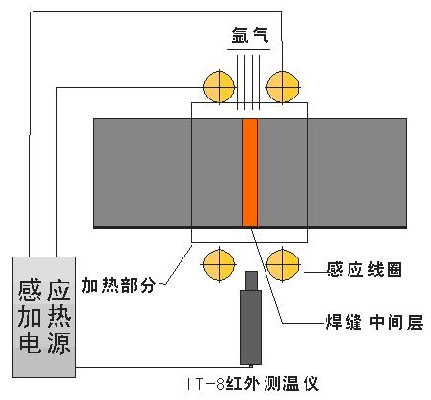

下圖為液相擴散焊焊接裝置示意圖:

瞬時液相擴散焊焊接工藝

瞬時液相擴散焊焊接工藝參數涉及焊接溫度、時間和壓力以及中間層的選擇。中間層的成分和厚度應保證接頭區在焊接溫度下能達到等溫凝固的目的。焊接溫度和保溫時間的選擇取決于中間層和母材的熔點、中間層的厚度以及降熔元素的相對含量。瞬時液相擴散焊中的壓力起到以下幾點作用:縮小間隙并擠出殘留中間層,從而縮短等溫凝固時間,防止產生脆性相;增加中間層的潤濕性和加速中間層的鋪展速度;改善表明粗糙度,破壞表明氧化膜等。

瞬時液相擴散焊焊接壓力小,鉆桿變形小,焊接工藝一旦確定,焊接過程容易控制。鉆桿連接工藝過程一般分為加工管材端面-焊接-焊后原位熱處理。

瞬時液相擴散焊焊縫性能

瞬時液相擴散焊得以廣泛應用的重要原因是在較低的溫度下能夠獲得高質量的接頭。瞬時液相擴散焊具有焊接變形小、塑性良好、焊縫成型美觀、強度接近母材和高溫性能好等優點。接頭顯示良好的性能是因為從焊縫中心到母材,晶粒生長連接,組織成分均勻,沒有突變現象。瞬時液相擴散焊連接接頭強度等于或接近于母材的內部機制是,當均勻化過程進行很充分時,顯微組織中中間層已難以分辨出,形成了跨越界面的共同晶粒,界面完全消失,實現了真正的冶金結合。