摘 要: 設計了一種用于振蕩器的驅動控制方案。簡要說明了關鍵器件選型;介紹了以CAN總線作為通信方式的控制電路總體設計;詳細闡述了電機驅動設計;分析了步進電機使用時需要關注的主要問題并提出了相應的解決方法;針對步進電機升降速控制,給出了適合本系統的控制算法。實驗證明,本套驅動控制方案能夠合理地實現所選步進電機的驅動功能,振蕩器能夠將托盤內的液體樣品充分混勻。

關鍵詞: 步進電機;DSP;升降速控制;細分驅動

0 引言

本文所述振蕩器是一種培養制備生物樣品的生化儀器,是植物、生物、微生物、生物制品、遺傳、病毒、醫學、環保等科研、教育和生產部門不可缺少的實驗設備。振蕩器內設置偏心輪結構,采用電機輸出軸與偏心輪固聯的形式,在電機的驅動下,帶動托盤產生水平面圓周震動,達到將托盤內的液態樣品混勻的目的。步進電機具有精度高、慣性小、能實現高精度快速開環控制、只有周期性的誤差而無累積誤差的特點,使得在速度、位置等控制領域使用步進電機來控制變得非常簡單,故采用步進電機作為振蕩器的驅動裝置。在實際應用過程中,步進電機控制的關鍵問題是:升降速時,若脈沖頻率變化不合理,會產生較大的噪聲,電機運行不穩定,還可能造成失步或者過沖,系統無法做到精確定位[1];從系統響應速度的角度,電機亦要滿足升降速的應用需求,即在要求時間內完成加減速過程[2];確定合理的啟動速度。經過對本文選用的電機性能與應用需求綜合分析后,確定了一種適合本系統的加減速實施方案,并通過實驗驗證了方案的可行性。在控制方面,DSP較單片機集成了更為豐富的資源,是一種特別適合于進行數字信號處理運算的微處理器,并以其高性能及日趨低價位的特點,越來越廣泛地應用于信息處理、控制系統中[3],本系統即采用DSP實現對步進電機的精確控制。使用時可以根據需要設定振蕩器振蕩速度、時間、方向等,同時DSP帶有自檢功能,在初始化時便可檢測步進電機、光電傳感器是否正常,為故障診斷提供了依據。

1 系統硬件設計

1.1 核心部件選型

步進電機作為系統的驅動裝置是核心部件,選擇步進電機時,首先要保證步進電機的輸出功率大于負載所需功率,電機的矩頻特性能滿足電機負載并有一定的余量保證其運行可靠。在實際工作過程中,各種頻率下的負載力矩必須在矩頻特性曲線的范圍內。此外,實際還要考慮位置控制精度、使用速度范圍、負載傳動方式、噪音與振動等因素。本文所述振蕩器其負載為重97 g的托盤,振蕩速度范圍為300 rpm~1 000 rpm,結合以上因素采用一種雙輸出軸的兩相HB型步進電機42BYGHM47-1684B,其最大靜力矩可達0.044 kg·m,轉子轉動慣量為6.8×10-6 kg·cm2,步距角為1.8°,能夠滿足振蕩器的驅動要求。

控制電機的微處理器也是本系統設計的關鍵。TMS320F2812 DSP是TI公司推出的32位定點電機專用控制芯片,提供兩個事件管理器EVA和EVB模塊,可極為方便地實現電機數字化控制,工作頻率可達150 MHz[4],其哈佛總線結構和指令流水線技術能在一個周期內并行完成取指令、讀數據和寫數據,保證了信號處理的快速性和實時性,因此本系統選用該型號DSP作為主控芯片。

1.2 控制電路總體設計

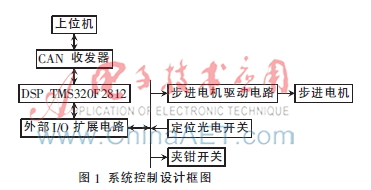

系統控制對象包括步進電機、定位光電開關和夾鉗開關,系統控制所需完成的功能是:實現對步進電機的驅動,包括升降速過程和勻速運轉;采集光電開關信號,作為原點定位;控制夾鉗開關,緊固托盤,確保在高速振蕩時無相對滑動;通過CAN總線實現上位機與振蕩器之間的通信。實現系統功能的控制設計如圖1所示。

由于本系統可作為生物樣本制備平臺中的一個功能模塊,故采用CAN總線通信方式,方便實現多個功能模塊之間的串行通信。TMS320F2812內部集成了增強型CAN總線控制器,兼容CAN2.0總線標準,只需增加CAN總線收發器即可實現與總線的物理連接。本方案選用了CTM1051AT隔離收發器,該芯片特別適合+3.3 V系統的CAN控制器,在以往的設計方案中需要光耦、DC-DC電源隔離、收發器等元器件才能實現帶隔離的CAN收發電路,而一片CTM1051AT接口芯片就可以實現。如圖1所示,為了保持與外圍電路的電平一致,設計外部I/O擴展電路,采用74LVTH16244電平轉換芯片進行3.3 V與5 V之間的電平轉換,實現光電開關信號和電機驅動等信號于DSP I/O口的輸入輸出。

1.3 電機驅動設計

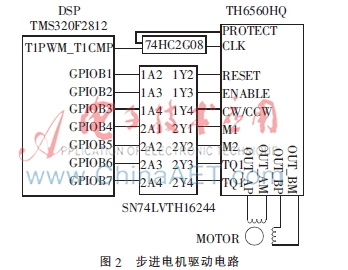

步進電機的驅動芯片選用TB6560HQ,該芯片是東芝公司推出的兩相雙極性步進電機驅動器,具有脈沖輸入、方向控制、細分控制、使能控制、復位等豐富的控制功能和高達3.5 A的相電流驅動能力[5],完全滿足步進電機的驅動要求,而且帶有輸出監控功能和過熱保護電路。由TB6560HQ構成的步進電機驅動電路如圖2所示。引腳ENABLE使能電機驅動芯片;CW/CCW控制電機正反轉;M1與M2設置電機細分數;RESET復位芯片;OUT_AP、OUT_AM、OUT_BP、OUT_BM接步進電機兩相繞組的自由端直接驅動電機運轉;PROTECT是過熱保護輸出,該信號與DSP輸出的PWM信號相與后輸入CLK引腳來控制電機轉速,一旦電流過大引起芯片過熱,此輸出引腳由高電平變為低電平便可中斷電機運轉。DSP的事件管理器EVB模塊設置為通用I/O口(GPIO1~GPIO7)輸出以上控制信號,EVA模塊的通用定時器1比較操作輸出PWM波驅動電機。

對于本系統,步進電機使用時面對的各種問題中,振動噪聲是首要解決的問題。由驅動電路引起的步進電機的振動噪聲一般是由定子電流的高次諧波含量、相電流的不平衡或者是電源的波動引起的,其中高次諧波為主要原因。步進電機使用方波電流驅動,必然含有大量的高次諧波,由此產生振動和噪聲。因此驅動電流最好為正弦波。接近正弦波的驅動方法有步進電機的細分步進驅動。步進電機在1/4細分、半步、整步驅動時,其振動是依次增加的[6]。本驅動控制設計中,通過數字輸入輸出端口GPIOB來傳輸電機驅動信號,通過設置GPIO4、GPIO5(細分驅動輸出)的高低電平狀態即可控制步進電機的細分。經過比較1/4細分與1/8細分驅動電機后,決定采用1/8細分。采用高細分不僅對于減噪有效,而且在微處理器輸出頻率足夠高的情況下,合理使用高細分,有利于電機運行平穩,能提高控制精度。

此外,確定合理的啟動頻率也是步進電機驅動的一個關鍵。步進電機有一個技術參數——空載啟動頻率,即步進電機在空載情況下能夠正常啟動的脈沖頻率,如果脈沖頻率高于空載啟動頻率,電機則不能正常啟動,可能發生丟步或堵轉。在有負載的情況下,啟動頻率應更低。如果要使電機達到高速轉動,脈沖頻率應該有加速過程,即啟動頻率較低,然后按一定加速度升到所希望的高頻,電機轉速由低速升到高速。根據所用電機的矩頻特性曲線及以往經驗,通過反復實驗探索到適合本套系統的最佳啟動速度為<250 rpm。

2 系統軟件設計

2.1 步進電機升降速控制算法

電機由啟動速度加速到目標速度的過程中,若每步運行的速度差距過大,會使電機輸出力矩不足,無法正常運行;加減速過程過短,則需要更多的運行時間來使其穩定運行。根據對系統的要求并結合系統性能,設計出一套可行的步進電機升降速方案,一直是電機控制設計中的難點。

目前,步進電機的升降速曲線多采用4種,分別是階梯加減速曲線、直線加減速曲線、指數加減速曲線和S形加減速曲線。這些加減速曲線各有優缺點,應用場合也不盡相同。本文采用將線性加減速過程離散后,用階梯曲線來逼近線性加減速曲線的控制方法。線性加減速曲線如圖3所示。步進電機以頻率f0啟動后,以加速度a加速,至t1時刻后達到最高運行頻率fh,然后勻速運行,至t2時刻以加速度-a減速,在t3時刻電機停轉。其中,在加速階段,頻率與時間的關系為:

f=f0+at(1)

其中,f是瞬時頻率,f0是啟動頻率,a是加速度,t是加速時間。采用離散法將加減速曲線離散化,如圖4所示。得到的加速階梯曲線速度是分擋上升的,而且每升一擋都在該擋保持一段時間,以當前的速度運動若干個脈沖后再升一擋,這種方法克服了步進電機轉子的轉動慣量所引起的速度滯后,使得局部速度誤差得到自動糾正。當最高運行頻率為fh時,由式(1)可得加速時間為:

將加速段均勻地離散為n段,可知相鄰兩次速度變化的時間間隔為:

n即為階梯加速的分擋數,每一擋的頻率為:

各分擋內運行的步數為:

本方案中,采用微處理器具有的事件管理器來輸出脈沖驅動步進電機,加減速實際上是靠不斷改變通用定時器的周期寄存器T1PR裝載值的大小,也就是改變輸出脈沖的時間間隔來實現的。定時器1提供基準時鐘,采用連續增減計數模式,其時鐘源取自外部輸入信號TCLKIN(30 MHz晶振),經預定標后外設時鐘頻率為15 MHz。電機轉速計算公式為:

其中,V為電機轉速(r/s),P為脈沖頻率(Hz),θe為電機固有步距角(1.8°),m為細分數(8細分)。V與f之間的關系為:

f=200×V(7)

控制電機轉速的關鍵因素周期寄存器T1PR裝載值與電機轉速的關系為:

根據應用速度范圍300 rpm~1 000 rpm,升降速時間要求為不大于2 s,若電機以200 rpm啟動,由式(7)得f0為667步/s,運行至最高速度1 000 rpm,即fh為3 333步/s,由式(2)、式(3)和式(4)可得每上升一個階梯增速Δf為27步/s,故全過程分為100擋,即每0.02 s增速一擋,再由式(8)得到每擋的周期寄存器T1PR裝載值。本系統電機驅動加速過程如圖5所示。減速過程方法同加速過程。

2.2 功能實現及故障診斷

本系統通過軟件實現了振蕩器的初始化、振蕩暫停與繼續,以及設置振蕩時間、方向、速度等功能。程序運行流程為:在上電后首先執行初始化操作,以檢測步進電機、光電開關和夾鉗開關功能是否正常,之后再設定參數執行振蕩操作,其中若有部件故障則通過CAN總線向上報錯。

3 實驗結果

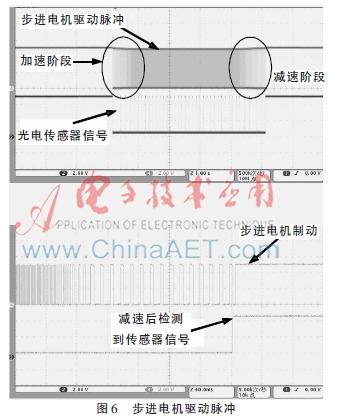

經過系統聯調,實現了振蕩器有效地將樣品混勻功能,并證明了本系統的加減速實施方案可行,圖6是步進電機加速、勻速及減速過程的驅動脈沖。電機減速后制動是通過檢測光電傳感器電平實現的,圖6中下方的波形是減速-制動階段的放大效果,當接收到傳感器的高電平信號后電機停止運轉,以保證每次停留在相同的位置。

4 結論

經過對系統應用要求和受控對象的分析,合理選用驅動部件及主控制器,通過實驗證明,基于CAN總線的系統控制電路實現了對振蕩器的多種功能控制;步進電機驅動細分的設計有效控制了噪聲,并實現了電機平穩運行,保證了托盤內的液體樣品充分混勻;此外,電機加減速驅動控制采用將線性加減速過程離散的控制方案,實際操作驗證了此方案的可行性,電機能夠在系統要求時間內平穩地完成加減速過程。

參考文獻

[1] 邵現京,董金才,趙龍章,等.基于新型加減速曲線的多步進電機控制的研究[J].自動化與儀表,2013(4):53-56.

[2] 胡家文,馬文禮,黃金龍.步進電機高速起停控制的DSP實現[J].電機與控制應用,2012,39(3):22-24.

[3] 田紅芳,李穎宏,王歡.基于DSP實現的步進電機控制器的設計[J].微計算機信息,2007,23(1-2):223-224.

[4] 蘇奎峰,呂強,常天慶,等.TMS320X281x DSP原理及C程序開發[M].北京:北京航空航天大學出版社,2008.

[5] 王黨利,寧生科,馬寶吉.基于TB6560的步進電機驅動電路設計[J].單片機與嵌入式系統應用,2010(1):41-43.

[6] 坂本正文.步進電機應用技術[M].王自強,譯.北京:科學出版社,2010.