京工業大學科學技術創成研究院特種功能集成研究小組的特聘教授 -- 大場隆之教授于 2020 年 6 月宣布,研發了不會損傷超薄晶圓、晶圓切片留白(Dicing Street)寬度縮小至原來四分之一的激光切片加工技術。

根據日媒 Eetimes.jp 報道,此次新技術是以東京工業大學為主導,與研究小組“WOW 聯盟”(由從事半導體元件設計、相關生產設備、材料的企業組成)合作研發的。

圍繞半導體元件的高性能、低功耗技術研發在不斷推進。比方說,晶圓厚度做到微米級別,運用 TSV(Through-Silicon-Via)排線技術做到三維壓層等。

為了實現三維壓層,切割薄膜晶圓時,需要消除晶圓邊上的裂紋(Chippping)、且縮小切片留白(Dicing Street)的寬度。其中,被稱為隱形切割(Stealth Dicing, SD)的激光切割技術頗受關注。

研發小組在此次研發中著重致力于薄膜晶圓切割工程中的“晶圓損傷程度與發生位置的定量分析”、“削減切片留白(Dicing Street)”。

在實驗中,實驗小組制作了線寬、線距分別為 1um 的 TEG(Test Element Group)檢測晶圓。此款用于測試的芯片的 A1 和 Ti 的成膜厚度分別為 30nm。此外,為了檢出晶圓的損害位置,在激光加工區域(即 Dicing Street 區域)平行地設計了間距為 1um 的“監測線路”。在切片后,計算了各個監測線路的阻值變化率,并評價了激光加工引起的損害。

左上為 TEG 晶圓,左下為排線結構、中間為排線的擴大圖,右邊為排線的斷面構造圖 (圖片出自:東京工業大學)

實驗中,使用了 TEG 晶圓,模擬“SDBG(Stealth Dicing Before Grinding)”工藝,使用波長為 1099nm 和 1342nm 的激光進行加工,評價了對厚度為 50um 的晶圓的損害程度。

實驗表明,用波長為 1099nm 的激光進行加工后,排線的阻值沒有增加,沒有對晶圓造成損害。與之相對,用波長為 1342nm 的激光進行加工后,作業中心附近的排線阻值大幅度增加,且晶圓的加工中心附近被破壞。

左圖:用波長為 1342nm 的激光切割后的排線阻值,右圖:用波長為 1099nm 的激光切割后的排線阻值 (圖片出自:東京工業大學)

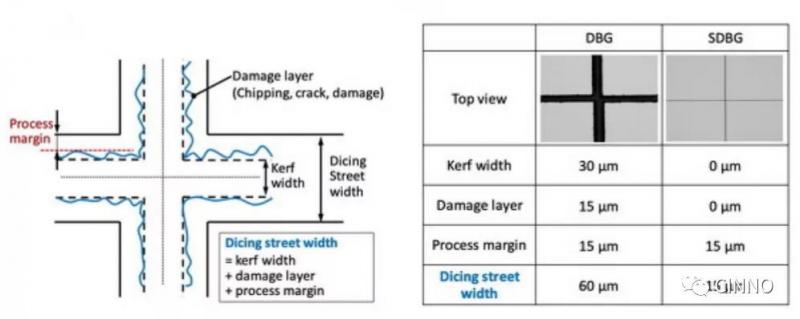

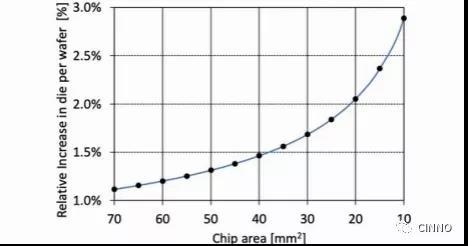

同時也比較了用 SD 方法進行切割后的切片留白(Dicing Street)的寬度。在以往的 DBG(Dicing Before Grinding)工藝中,切片留白的寬度為 60um。此次使用 SDBG 工藝后,切片留白的寬度為 15um,寬度縮短了四分之一。芯片的面積越小,寬度的縮短越對提高芯片良率有益。

切片留白(Dicing Street)的寬度,左側為概略圖,右側為 DBG 和 SDBG 的比較圖 (圖片出自:東京工業大學)

將留白寬度從 60um 縮短至 15um 后的芯片數量增長率(圖片出自:東京工業大學)

未來,針對此次研發的 Damage Less Dicing(晶圓無損切割)技術的實用化,此研究小組的目標是盡快制造出波長為 1099nm 的激光專用光學引擎。