隨著Mini LED技術邁入高速發展期,芯片微縮化趨勢愈發明顯,LED芯片焊盤尺寸也相應縮小,這對Mini LED封裝端提出了挑戰,各大封裝廠不斷提升工藝與設備精度,技術路線也是百花齊放。

Mini LED應用的技術路線繁多,但眾多廠商都有一個共同的目標:降本增效。在Mini LED制程中,鎳金焊盤基板使用廣泛但成本居高不下,因此傳統SMT PCB焊盤鍍層設計的理念得以進入Mini LED玩家的視野范圍內。

在此背景下,噴錫、Cu OSP、化錫等焊盤應用工藝蜂擁而至,本文將介紹不同焊盤鍍層及其特點。

什么是PCB表面處理

Mini LED PCB工藝難度在于阻焊環節與表面處理環節,其中,PCB表面處理最基本的目的是保證良好的可焊性或電性能。

那么,什么是PCB表面處理?

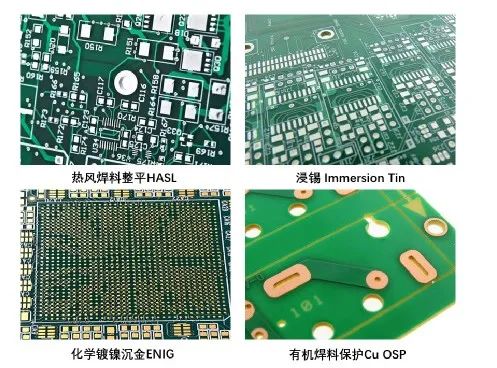

由于銅在空氣中非常容易被氧化,氧化后對焊接效果會產生負面影響,因此會在焊盤表面涂(鍍)覆有機層或者金屬層來提升焊錫的潤濕結合能力。如下圖所示:

不同焊盤鍍層種類介紹

PCB技術工藝發展延續至今,已經產生許多PCB表面處理工藝,常見的是熱風整平、有機涂覆OSP、化學鍍鎳/浸金和浸錫等工藝。

無鉛噴錫(熱風整平HASL)

熱風整平又名熱風焊料整平HASL (Hot Air Solder Leveled),它是在PCB表面涂覆熔融錫鉛焊料并用加熱壓縮空氣整(吹)平的工藝,使其形成一層既抗銅氧化,又可提供良好的可焊性的涂覆層。可焊性好,熱風整平時焊料和銅在結合處形成銅錫金屬間化合物。

Cu OSP(Organic Solderability Preservative)有機涂覆工藝OSP不同于其他表面處理工藝,它是在銅和空氣間充當阻隔層,防止銅焊盤表面氧化;有機涂覆工藝簡單、成本低廉,這使得它能夠在業界廣泛使用。

化學鎳金(ENIG)化學鍍Ni和浸鍍金(ENIG)具有良好的可焊性。Ni作為隔離層和可焊的鍍層,要求厚度≥3um;Au是Ni的保護層 ,如果太多的Au溶解到焊點里(無論是Sn-Pb還是Sn-Ag-Cu)都將引起“金脆”。所以一定要限定Au層的厚度,用于焊接的Au層厚度≤1?m (ENIG :0.05~0.3?m)。

浸錫(Immersion Tin)PCB經浸錫工藝后易出現錫須,在焊接過程中錫須和錫遷移會帶來可靠性問題。后在浸錫溶液中加入了有機添加劑,使錫層結構呈顆粒狀結構,克服了之前的問題,而且還具有好的熱穩定性和可焊性。

缺點:浸錫的最大弱點是壽命短,尤其是存放于高溫高濕的環境下時,Cu/Sn金屬間化合物會不斷增長,直到失去可焊性。因此,浸錫板不可以存儲太久。

如何選擇表面處理工藝?

焊盤平整度由于HASL熱風整平工藝的局限,對焊盤平整度要求較高的應用不建議選擇該處理工藝。

焊盤表面可焊性&潤濕性排序如下:

化學鎳金>噴錫(HASL)& 浸錫 > Cu OSP 在應對Mini LED直顯應用的要求下,建議選擇可焊性和潤濕性較好的鎳金焊盤。

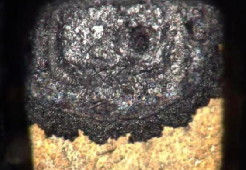

許多客戶選擇化學鎳金表面處理工藝后在焊接過程中發現“黑墊”的現象。如下圖所示:

原因分析如下:

(a)焊盤金鍍層和鎳鍍層結構不夠致密,表面存在裂縫,空氣中的水份容易進入,以及浸金工藝中的酸液容易殘留在鎳鍍層中。在鍍金時,其表面晶粒就會呈現粗糙、稀松、多孔的形貌形成眾多空隙,而鍍液就會透過這些空隙繼續和Au層下的Ni原子反應,使Ni原子繼續發生氧化,而未溶走的Ni離子就被困在Au層下面,形成了氧化鎳(NixOy)。當鎳層被過度氧化侵蝕時,就形成了所謂的黑焊盤。

(b)鎳鍍層磷含量偏高或偏低,導致鍍層耐酸腐蝕性能差,易發生腐蝕變色,出現“黑盤”現象,使可焊性變差。(PH為3~4較好)

(c)鍍金層過薄,焊接時,作為可焊性保護性涂覆層的薄薄的Au層很快擴散到焊料中,露出已過度氧化、低可焊性的Ni層表面,勢必使得Ni與焊料之間難以形成均勻、連續的金屬間化合物(IMC),影響焊點界面結合強度,并可能引發沿焊點/鍍層結合面開裂,嚴重的可導致表面潤濕不良使元件從PCB上脫落或鎳面發黑,俗稱“黑鎳”。

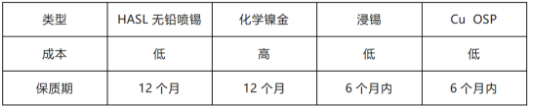

成本&保質期

總結:隨著Mini LED產品的應用要求越來越高,環保要求越來越嚴格,焊盤表面處理工藝種類繁多,百花齊放。而無論是哪種表面處理工藝,首要的都是了解表面工藝特點,選擇適合產品應用場景。

更多信息可以來這里獲取==>>電子技術應用-AET<<