0、引言

工業控制領域中PLC作為一種高效、靈活、可靠的控制器,有著廣泛的應用。以PLC控制器為核心,上位PC機為實時監控體的控制系統已成為工業自動化PLC控制系統的一個發展方向。實現PLC與PC的通信可以實現向上級提供諸如工藝流程圖、動態數據畫面、報表顯示等多種窗口技術,使PLC控制系統具有良好的人機界面,通過上位機對PLC數據的讀寫監控實現現場數據的采集、傳送以及生產過程調度的自動化和信息化,其應用前景十分廣闊。常用的各種PLC網絡有差異,但表現在 PLC 通信程序、系統聯結和系統配置等方面,通信機理有統一性。目前市場上通信組態系統結構復雜,價格昂貴,應用繁瑣,不適應用戶使用。針對上述問題筆者以西門子公司的S7-200系列的PLC為研究對象,提出了一種用VC實現上位機與PLC的高速可靠的通信方法。

1、S7-200系列PLC通信方式

西門子S7-200系列性能優良,性價比較高,適用范圍很廣,因此本文主要討論西門子7-200系列與計算機之間的通信。S7-200系列通信方式有三種:

(1) 點對點PPI方式與上位機通信:用于與西門子公司的PLC編程器或其他該公司人機接口產品的通信。該種通信方式采用的是MSComm ActivcX控件。PPI是主/從協議,網絡上的S7-200均為從站,其他CPU、SIMATIC編程器或TD200為主站。如果在用戶程序中允許PPI主站模式,一些S7-200CPU在RUN模式下可以作主站,它們可以用網絡讀和網絡寫指令讀寫其他CPU中的數據。PPI沒有限制可以有多少個主站與一個從站通信,但是在網絡中最多只能有32個從站。PPI通信協議是不公開的;

(2) Freeport方式與上位機通信:Freeport方式具有與外圍設備通信方便、自由,易于微機開發等特點,因此使用自由口方式實現與上位機通信的控制方案較多。但在該通信方式下,上位機與PLC的最大通信能力為128bit/s,這無法滿足高速通信的需要;

(3) Profibus-DP方式與上位機通信:Profibus協議用于幾分布式I/O設備的高速通信。S7-200CPU需通過EM277。Profibus-DP模塊接入Profibus網絡,網絡通常有一個主站和幾個I/O從站。這種方式使得PLC可以通過Profibus的DP通信接口接入Profibus現場總線網絡,從而擴大PLC的使用范圍。PPI協議和Profibus協議的結構模型都是基于開放系統互連參考模型的7層通信結構。

2、PLC網絡通信標準簡介

(1) RS-232C標準

通信的連接接口與連接電纜的相互兼容是通信得以保證的前提。它的實現方法發展迅速,型式較多。其中RS-232C就是實際應用較多的標準之一,它是計算機或終端與調制解調器之間的標準接口。RS-232C功能規范定義了電路之間的連接,以及它的含義。RS-232C的規程規范定義的是協議,即事件出現的正確順序。RS-232C的缺點是數據傳輸率低傳輸距離短。

(2) RS-485標準

在許多工業環境中,要求用最少的信號連線來完成通信任務。日前廣泛應用的是RS-485串行接口總線,RS-485支持半雙工通信,分時使用一對雙絞信號線進行發送或接收。RS-485用于多站互聯時實現簡單,節省材料,可以滿足高速遠距離傳送,構成分布式網絡控制系統十分方便。

3、通信網絡接口的設計

在本工程中,我們采用的PLC為CPU224型,該可編程控制器的通信端口為RS-485接口,由于PC機的串行端口為RS-232接口,且遠離控制現場(PLC位置),因此PC機的RS-232接口必須通過RS-232/RS-485轉換器轉換后才能與PLC通信端口連接,這種通信方式可以實現最遠1.2Krn的遠程通信。

PC機的標準串口為RS232。S7-200系列CPU226提供2個串口,其中一個端口Portl作為DP口,另一個端口Port0為自由口,自由口為標準RS485串口。西門子公司提供的PC/PPI電纜帶有RS232/RS485電平轉換器,因此在不增加任何硬件的情況下,可以很方便地將PLC和PC機互聯。

4、通信程序設計

(1) 上位機部分程序

單命令把MSComm控件加入到工程中。MSComm控件通信功能的實現實際上是調用了API函數。而API函數是由Comm.drv解釋并傳遞給設備驅動程序進行的。即MSComm控件的屬性提供了通信接口的參數設置,能實現串行通信。MSComm控件有關屬性如下:

CommPort:設置并返回通信端口號。Window系統將會利用該端口與外界通信;

Setings:設置并返回初始化參數。其組成格式為“BBBB。P。D。S”。BBBB為數據速率。P為奇偶校驗。D為數據比特。S為停止位;

PortOpen:設置并返回通信端口的狀態。也可以打開和關閉端口;

Ouptut:向傳輸緩沖區寫1B的數據;

Input:將傳送到輸入緩沖區的字符讀到程序里;

RThreshold:設置在產生OnComm之前要接受的字符數;

InputLen:設置并返回Input屬性從接收緩沖區讀取的字符數;

InBbuffersize:設置或返回輸入緩沖區的大小;

InBufferCount:返回輸入緩沖區內等待讀區的字節個數。可通過設置該屬性值為0來清除接收緩沖區;

InputMode:設置或返回傳輸數據的類型;

CommEvent:傳回OnComm事件發生時的數值碼;

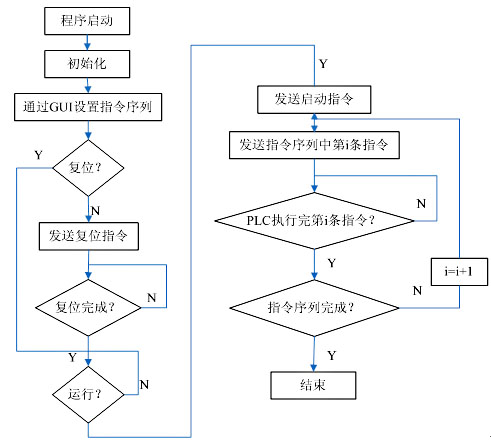

軟件通信流程圖如圖1 。

圖1 :通信流程圖

在實際應用中,從站被動的接收上位機發出的指令后做出響應,然后將信息傳回上位機,由于上位機在整個通信的過程中不能被中斷,因此上位機在接收與發送數據過程中采用了不可中斷的方法。

(2) 從站PLC程序

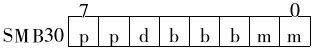

S72200系列PLC選擇了自由口通信方式后,在程序中就可以使用接收中斷、發送中斷、接收指令(RCV)、發送指令(XMT)來控制通信操作,當處于自由口模式時通信協議完全由用戶程序指令控制。SMB30被用于選擇比特率和校驗類型,各個位的配置為:

圖2:SMB30的位配置

pp,校驗選擇:00為不校驗,01為偶校驗,10為不校驗,11為奇校驗;

d,每個字符的數據位數:0,每個數字符8位;1,每個數字符7位。

bbb,自由口比特率,kbit/s:000為3814,001為1912,010為916,011為418,100為214,101為112,110為11512,111為5716。

mm,協議選擇:00,PPI/從站模式;01,自由口模式;10,PPI/從站模式;11,保留。

接收指令(RCV)啟動或終止接收信息功能,必須為接收操作指定開始和結束條件。發送指令(XMT)在自由口模式下依靠通訊口發送數據。

PLC程序分為主程序和中斷程序。主程序完成初始化通信口、開中斷、判斷、發送數據等功能,中斷程序完成接收和發送數據的功能。

5、高速通信設計及檢驗

(1) 高速接口設計

PC機采用400MHz的CPU以及256M的RAM,應用VC++6.0開發軟件和Sicmcns SIMATIC Microcomputing軟件進行開發設計。使用PC/PPI電纜可實現計算機的RS232接口與PLC通信。但該方式下只能使用PPI協議或自山通信。要使用PROFIBUS協議通信。上位機應有PROFIBUS DP模塊。同時S7- 200 PLC應連接通信模塊。這里上位機使用的是CP5611 PROFIBUS DP模塊。安裝的是SicmcnsSIMATIC Micro computing軟件;下位機使用的是EM277 PROFIBUS DP模塊和S7-200 224PLC組建的通信網絡。

(2) 速度仿真與檢測

Siemens SIMATIC Microcomputing軟件使用ActiveX技術提供對數據的訪問控制。 Microcomputing軟件由2部分組成:第一部分,一系列的SIMATIC ActiveX控件,用于對PLC的數據操作,主要包括數據控件!按鈕控件!編輯控件!標簽控件和滑塊控件;另一部分,一個容器,用于創建使用ActiveX控件的處理界面[7-8]。

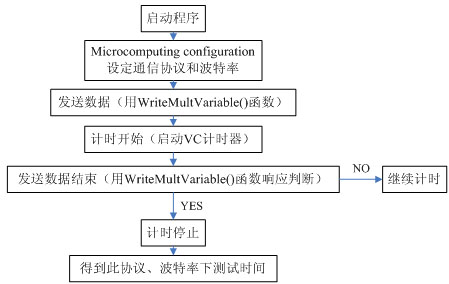

上位機用Micro computing configuration設定通信協議和波特率。 Siemens Micro computing提供PPI, MPI, PROFIBUS-I辦議支持Data Control與PLC通信。PPI協議支持的最高通信速率為187.5KbpsMPI和PROFIBUS都支持9.6kbps-12Mbps的速率通信。PROFIBUS包含PROFIBUS-DP協議、PROFIBUS-Standard協議、PROFIBUS-User-defined協議和PROFIBUS-Universal協議(該協議只支持9.6kbps-1.5Mbps的通信)。用Micro computing configuration設定相應的應用程序接口點和協議。檢測實驗中表示應用程序接口點為CP5611協議為PROFIBUS基木實現流程圖如4所示。

圖3:檢測實驗流程圖

對PLC數據的讀寫。Data Control提供了4個函數:Write Variable(對單存儲單元寫),Write Multi Variable(對多存儲單元寫),Read Variable(對單存儲單元讀),Read Multi Variable(對多存儲單元讀)。

表1是在WIN2000系統下,針對PROFIBUS的不同協議,Data Control使用自動連接,自動超時設為100ms,用Write Multi Variable函數對一個S7- 200PLC的V存儲區10個存儲單元進行20個字節寫1000次的測試數據見表1。從表1數據可知,PROFIBUS-DP協議,PROFI-BUS-Standard協議、PROFIBUS-User-defined協議和PROFIBUS-Universal協議在1.5 M的波特率下,其寫操作時間最短的是PROFIBUS-Universal協議,時間為31.61ms。

表1:不同協議下對PLC寫數據時間

6、結束語

本系統通過現場調試實驗,功能達到設計要求。試驗結果表明,當數據傳輸速率為916kbit/s時誤碼率< ,能夠實現現場網絡的在線監控、調試及數據修改。由于程序中采用了以16進制ASCII碼描述數據傳輸格式,因此一條指令中的數據字節和控制字節不可能發生混淆,通信更加可靠。同時采用了PROFIBUS-Universal協議,實現了上位機和PLC之間的高速通信,并用實驗證實了該協議的優越性。對于其它品牌的PLC,盡管通信規范及初始化有所不同,可以參照本系統方法進行編程,稍做修改即可應用。本系統的成功研制將對工業控制系統的自動化、智能化、網絡化的發展提供有益的借鑒。