任毅飛, 侯勇

濱海新區大港油田第一中學,天津 300280

摘要:針對廣泛應用的有桿抽油機故障率較高的現狀,提出傅立葉描述子和RBF神經網絡相結合的算法判斷抽油機工況。該算法基于典型示功圖的幾何特征,提取低頻區傅里葉描述子作為特征參數,再結合上、下沖程的載荷變化量,構成代表對應工況的12個綜合特征參數,利用RBF神經網絡建立識別網絡模型,對數據進行網絡訓練得到RBF神經網絡。通過MATLAB仿真平臺完成了PSORBF神經網絡的示功圖識別的仿真驗證,實際運用在油田生產中準確性良好。

關鍵詞:示功圖;傅里葉描述子;RBF神經網絡

0引言

石油資源已經成為人類賴以生存和發展的物質基礎,在國民經濟中占據極其重要的戰略地位[1]。其中應用最廣泛的有桿抽油機[2]的抽油泵需要深入地層幾百米到幾千米,工作環境極其惡劣,它既受到自身機械設備的影響,又受到周圍砂、水、氣、蠟的影響,隨時可能出現各種不穩定現象,影響抽油機的正常工作,進而導致油田減產、甚至設備損壞。因此,在采油過程中,實現油井的實時工作狀態監測、智能故障診斷,及時發現和處理問題,不但可以提高油田的生產量,還可以延長抽油設備的使用期限。

抽油機故障診斷從最初的“五指動力儀”分析法[2]、“光桿動力儀”分析法[2]、“井下動力儀”分析法[3],到1966年美國Shell公司的S.G.Gibbs建立的將地面懸點示功圖轉換為井下泵示功圖的阻尼波動方程,并同A.B.Neely一起提出有桿抽油系統的計算機診斷技術[45],很大程度上提高了產油量。但此種方法需要依靠經驗豐富的技術人員,具有很強的主觀性。1988年H.J.Derek[6]通過大量資料收集和數據分析,提出有桿式抽油機故障診斷專家系統,通過建立數學模型把實測地面示功圖轉換為井下泵示功圖,進行故障類型判斷,隨后經過更多的技術引入,可以判斷的故障類型更加齊全。

本文利用傅里葉描述子方法提取典型示功圖的特征,結合上、下沖程的載荷變化量,組成代表工況的綜合特征參數;然后建立基于改進粒子群優化的RBF神經網絡模型,訓練后實現示功圖智能識別,最后總結分析仿真結果。

1傅里葉描述子提取示功圖及樣本預處理

示功圖是抽油機懸點載荷隨其位移變化規律的圖形。它是示功儀在抽油機一個抽吸周期內測取的封閉曲線。其縱坐標是抽油機的懸點載荷W,橫坐標是抽油機的沖程S,利用動力儀對實際抽油井進行實測得出。

傅里葉描述子提取圖形特征方法的基本思想是把二維問題降為一維問題處理,就是對物體的輪廓坐標序列作傅里葉變換,其中低頻系數表征物體的大致形狀,高頻系數表征物體的精確形狀,只需要截取表征大致形狀的低頻系數,就可以作為圖形識別的判斷依據。截取低頻區前P個傅里葉描述子,并對其求傅里葉反變換,恢復出原始圖形的大致形狀,通過試驗發現在P=10時既可以辨別出大致輪廓,也沒有包含冗余的細節信息。因此,選擇P=10作為示功圖提取的傅里葉描述子數目。

綜合特征參數,有:

其中,ΔF1表示上沖程載荷變化量[7];Fsmax為實測示功圖上沖程中的最大載荷;Fmax為理論示功圖的上沖程的最大載荷。

其中,ΔF2為下沖程載荷變化量;Fsmin為實測示功圖下沖程中的最小載荷;Fmin為理論示功圖的下沖程的最小載荷。

把傅里葉描述子方法提取得到的示功圖圖形特征參數和描述載荷變化的特征參數ΔF1、ΔF2組合成為分類綜合特征參數C=[c1、c2、c3、c4、c5、c6、c7、c8、c9、c10、c11、c12]。本文收集130組示功圖,包含13種工況:供液不足、連抽帶噴、柱塞脫出泵筒、油井出砂、抽油桿脫落、泵上碰、泵下碰、油管漏失、氣體影響(氣鎖)、游動凡爾漏失、固定凡爾漏失、雙凡爾漏失、工況正常,每種工況10組。用上述方法提取綜合特征參數建立訓練樣本數據集。為了避免樣本不同量綱或不易權衡的物理意義,需把樣本數據值范圍歸一化到[0,1]區間。

2粒子群優化的RBF神經網絡

2.1RBF神經網絡模型

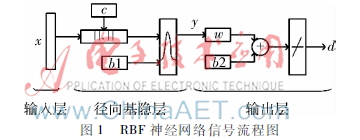

RBF神經網絡[8]只包括三層,即輸入層、隱含層(徑向基函數層)、輸出層,網絡結構如圖1。

輸入輸出關系:

其中,δ為徑向基函數的擴展常數或寬度,δ越小,就越具有選擇性,也就是說隱含層的徑向基網絡只響應靠近中央位置的輸入權值,即局部響應。

2.2RBF神經網絡的設計

RBF神經網絡包括結構設計和參數設計。結構設計就是確定徑向基函數數據中心的數目,即隱含層節點數;參數設計一般考慮徑向基函數數據中心的位置和擴展常數,以及輸出層的權值。參數確定的過程分成兩階段:第一階段是無監督的自組織學習,全部輸入樣本進行自組織聚類,為隱節點的徑向基函數確定合適的數據中心和擴展常數;第二階段是有監督的學習,根據前一階段的學習,用合適的監督學習算法確定隱含層到輸出層的權值。

(1)基函數數據中心的數目

正則化的RBF網絡,基函數數據中心的個數即是樣本數,基函數的數據中心的位置即是樣本數據本身;廣義RBF網絡的隱節點數需要在網絡建立中嘗試而得,Chiu[910]提出的減聚類是相對有效的一種確定徑向基函數數據中心數目的方法。

首先計算每個樣本數據的密度值,值越大表示這個樣本附近的其他樣本數目越多,公式如下:

其中,α=4/γ2a,γα∈R+,γα是xi的一個領域半徑。

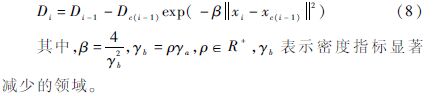

找出最大密度值記為Dc1,對應的樣本記為xc1,作為第一個聚類中心。然后進行樣本數據的密度值更新,更新公式為:

然后找出更新之后的最大密度值記為Dc2,對應的樣本記為xc2,作為第二個聚類中心。接著將Dc2代替Dc1,xc2代替xc1,根據式(8)再次對樣本數據的密度值進行更新,用式(7)尋找下一個聚類中心,直到Dc(i-1)<εDc1(ε∈(0,1)),終止循環,最終得到的聚類中心個數就是徑向基函數數據中心個數,即隱含節點數。

(2)基函數數據中心的位置、擴展常數和輸出權值

數據中心位置的選取可分為隨機選取法和動態調解法,隨機選取法就是在輸入樣本中隨機地選出數據中心的位置,此時基函數的擴展常數一般設定為:

其中,dmax表示隨機選取的數據中心之間的最大距離,M表示數據中心的個數。

動態調解法常采用各種動態聚類算法對中心進行自組織選擇,依據數據點之間的距離,選取高密度指標的數據點作為中心,再根據中心之間的距離確定擴展常數。

除此之外,還可以采用有監督學習來確定中心,常采用簡單有效的梯度下降法,目標函數定義為:

其中,P為訓練樣本數,ei是第i個輸入樣本的誤差,Xi是第i個輸入樣本,cj是選取的第j個數據中心。

為了最小化目標函數E,各個參數按其負梯度方向進行修正。

2.3PSORBF網絡參數確定

經過多次試驗,PSORBF神經網絡各參數設定為:

減聚類算法參數:ga=1.4;r=0.7;e=0.01。

RBF神經網絡參數:學習率η=0.1;目標誤差goal=0.001;迭代次數Num=2 000。

粒子群算法參數:種群規模N=40;c1s=2.5,c2s=0.5,c1e=0.5,c2e=2.5;ωstart=0.9,ωend=0.4,k=0.9;最大飛行速度vmax=0.2;適應度閾值ε=0.001;最大允許迭代次數Tmax=1 000;隨機變異概率r=0.85。

圖2PSORBF最佳適應值按上述參數仿真得到的最佳適應度函數值曲線如圖2所示。從圖中可以看出,粒子群算法在迭代729次之后收斂,適應度值達到設定的閾值要求,說明此時PSORBF神經網絡模型的訓練精度已經比較高,可以用來進行示功圖識別。

3PSO_RBF網絡識別驗證

為檢驗PSORBF神經網絡的識別能力,在訓練樣本中隨機選取20組數據,利用訓練完成的神經網絡對數據進行識別驗證,得到的識別結果如表1。表1訓練樣本測試結果類型總數正確識別數正確識別率/%訓練樣本2020100

表1顯示PSORBF神經網絡對訓練樣本的識別能力非常好,20組樣本數據的識別正確率達到100%。

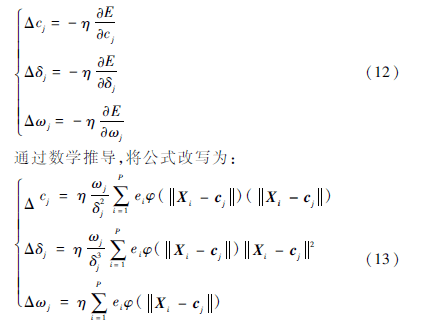

為進一步檢驗PSORBF神經網絡的泛化能力,隨機選取6組示功圖,包括油井出砂、工況正常、氣體影響、雙凡爾漏失、柱塞脫出泵筒、供液不足。如圖3所示。

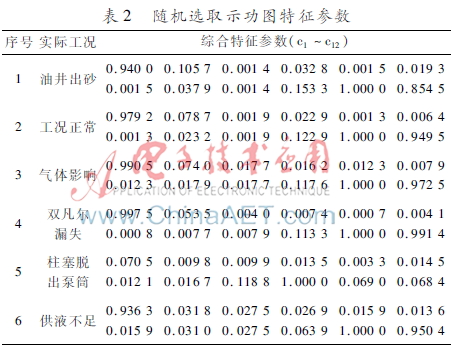

以相同的方法提取得到圖3中6組示功圖的綜合特征參數,并歸一化到[0,1]區間,如表2,作為PSORBF神經網絡的輸入。

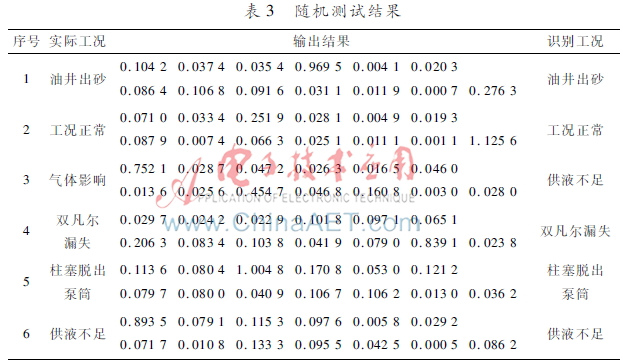

調用訓練完成的PSORBF神經網絡,將表2中提取的綜合特征參數輸入網絡,進行識別仿真驗證,測試輸出結果如表3。

從表3的測試結果可以看出,PSORBF網絡對示功圖的識別具有較好的辨別能力,樣本識別的正確率達到100%,泛化識別的正確率達到了83%。隨機選取的6個測試示功圖中識別錯誤1個,把氣體影響識別成了供液不足,測試輸出結果顯示對應供液不足輸出值0.75,對應氣體影響輸出值0.45,競爭結果為供液不足。從圖形輪廓可以看出,這兩種示功圖形狀十分相近,都呈現出刀把狀,并且測試的氣體影響示功圖抖動非常嚴重,對綜合特征參數也有一定的影響。

4結論

本文提出了一種利用PSO-RBF神經網絡實現示功圖識別的方法。該方法首先利用傅里葉描述子方法提取得到典型示功圖圖形的特征參數,并結合上、下沖程載荷變化量,組成綜合特征參數樣本集。然后利用RBF神經網絡建立網絡模型,對數據進行訓練。通過對20組樣本數據進行網絡識別驗證,驗證PSORBF神經網絡識別示功圖的有效性,其正確率達100%,通過對6組測試數據進行驗證,其正確率達83%。本文算法提取的是具有代表性的單一故障示功圖圖形特征,并未考慮多故障同時識別及設備和生產參數對故障的影響,復雜工況識別將作為后續研究方向進一步開展。圖3隨機選取的6組示功圖

參考文獻

[1] 王瓊. 基于優化理論的神經網絡研究及在抽油機故障診斷中的應用[D]. 大慶:東北石油大學, 2011.

[2] 孫文莉. 有桿抽油系統故障智能診斷及其應用研究[D]. 西安:西安石油大學, 2011.

[3] 孫振華. 游梁式抽油機采油系統實時評價方法研究[D]. 北京:中國石油大學, 2011.

[4] GIBBS S G, NEELY A B. Computer diagnosis of downhole conditions in sucker rod pumping wells[J]. Journal of Petroleum Technology, 1966, 18(1): 9198.

[5] GIBBS S G. Method of determining sucker rod pump performance: U.S. Patent 3,343,409[P]. 1967926.

[6] DEREK H J. Sucker rod pumping unit diagnostics using an expert system[D]. State of Texas, USA: Texas A & M University, 1988.

[7] 王科科. 遠程監測抽油機井工況智能診斷技術[D]. 北京:中國石油大學, 2009.

[8] Haykin S. 神經網絡原理[M]. 葉世偉, 史忠植,譯. 北京:機械工業出版社, 2004.

[9] CHIU S L. Fuzzy model identification based on cluster estimation[J]. Journal of Intelligent and Fuzzy System, 1994,2(3):12401245.

[10] Man Chuntao, Yang Xu, Zhang Liyong. A new learning algorithm for RBF neural networks[C]. In Systems