謝一首1,李慶1,鄭力新1,周凱汀2,潘書萬1

(1.華僑大學 工業(yè)智能化技術與系統(tǒng)福建省高校工程研究中心,福建 泉州 362021;2. 華僑大學 信息科學與工程學院,福建 廈門 361021)

摘要:針對傳統(tǒng)人工肉眼檢測膠囊缺陷低效率及高誤檢率問題,設計了一套完整的基于機器視覺的膠囊缺陷檢測系統(tǒng),構建了從上料到傳送裝置,經過機器視覺光學系統(tǒng)圖像采集與工控機圖像處理,最后由剔除裝置篩選出次品的硬件平臺。運用EmguCV開源計算機視覺庫和C#開發(fā)人機交互軟件系統(tǒng),包括用戶管理、方案配置、相機調參、圖像算法等功能。通過測試表明,整個膠囊檢測系統(tǒng)可在9~12萬粒/h的高速運轉下穩(wěn)定運行,誤檢率小于5%。具有良好的企業(yè)應用前景。

關鍵詞:機器視覺;缺陷檢測;任務并行庫;局部自適應閾值

0引言

華僑大學研究生科研創(chuàng)新能力培育計劃資助項目(1400422006)膠囊是由膠囊殼制造商銷售給藥品企業(yè),由藥品企業(yè)對空心膠囊殼進行藥物填充后的成品,因此空心膠囊的質量好壞直接影響膠囊成品的質量,對空心膠囊的缺陷檢測成為膠囊制造的一道必備工序。本文所指膠囊檢測都是針對空心膠囊。在生產過程中,由于不同工藝、不同環(huán)境條件容易產生各類空心膠囊缺陷,如尺寸長短缺陷、斑點、端凹、梅花頭、插劈、癟殼等。目前,國內的膠囊檢測仍以傳統(tǒng)人工燈檢法為主,即在強光照射臺下,通過肉眼觀察膠囊外形與表面光澤判定膠囊是否合格。此種方法速度較慢,而且不可避免有人為主觀因素的錯檢、漏檢,影響制藥企業(yè)產品質量。為提高檢測效率,節(jié)約勞動成本,提升制藥企業(yè)在同行業(yè)的核心競爭力,智能化的膠囊缺陷檢測系統(tǒng)應運而生。

目前,國外的膠囊檢測儀已有較成熟的產品[1],雖然性能相對穩(wěn)定良好,但高額的售價讓普通中小型企業(yè)望而卻步。國內也有一些產品,如大恒科技的全自動膠囊檢測儀,然而檢測效率與系統(tǒng)穩(wěn)定性還無法與國外產品媲美。基于上述背景,本文對膠囊缺陷檢測的各方面技術進行深入的探索和研究,并研制出一套智能化膠囊檢測系統(tǒng)。

1硬件系統(tǒng)設計

1.1系統(tǒng)組成

膠囊缺陷檢測系統(tǒng)的硬件架構主要包括機器視覺光學系統(tǒng)、傳送帶及傳感觸發(fā)裝置、基于PC的圖像處理平臺、剔除裝置及上下料硬件控制模塊。其中機器視覺光學系統(tǒng)由三臺工業(yè)相機配上光學鏡頭及適配的光源組成。圖像處理平臺包括工控上位機、擴展圖像采集卡(本系統(tǒng)為千兆網卡)和串口卡。傳送帶與傳感觸發(fā)裝置有序地傳送膠囊進入相機視野,膠囊借助底板摩擦滾動,滿足了360°拍攝需要。工控機與外部硬件控制模塊的交互由串口協(xié)議通信完成,包括硬件系統(tǒng)中振動槽的震動,排序輪的轉動,傳送帶的啟停及狀態(tài)監(jiān)測的報警等。系統(tǒng)設計圖如圖1。

1.2系統(tǒng)工作原理

向料斗中倒入待檢測膠囊,為避免造成料槽堵塞,在槽中加入振動器,通過振動使膠囊順利并逐次進入排序輪的孔槽中。當膠囊被帶動旋轉至排序輪底部后,自動落入傳送裝置上的膠囊槽中。其中,傳送鏈條由若干片鏈板拼接而成,每片鏈板上有兩個略大于膠囊大小的膠囊槽,用于在傳送過程中使膠囊的位置相對固定。當系統(tǒng)運行時,直流電機同時帶動傳送帶和排序輪運轉,兩者的線速度保持一致,從而使排序輪上的膠囊能夠準確落入膠囊槽中。

為保證后續(xù)圖像采集不受外界光線干擾,將整套機器視覺光學系統(tǒng)置于密閉的遮光盒中。其中相機1采集膠囊端部圖像信息,相機2與相機3采集膠囊柱面圖像信息。系統(tǒng)采用了背光源,在相機視場內的底板中嵌入漫反射光源,并蓋上玻璃板。相機1膠囊端面檢測另需加上垂直于端面的照射光,為避免對相機2、3光線產生干擾,中間用擋板隔開。相機1拍攝兩個膠囊端面,相機2與相機3分別拍攝四個膠囊柱面。本系統(tǒng)借鑒傳統(tǒng)人工檢測中的復檢工序,若相機1膠囊在第一個槽的圖像沒有檢測出缺陷,將移入第二個槽進行復檢;若相機2中4個膠囊柱面轉動過程沒有360°完整呈現(xiàn)[2],則相機3重復相機2的工序進行復檢。以此保證膠囊檢測的全面性與準確性。

傳送帶每移動一個槽,末端的光電傳感器將觸發(fā)一個外部信號促使3臺相機進行同步采集,相機開啟外觸發(fā)模式,幀率與傳送帶頻率保持一致。軟件系統(tǒng)部分將對采集到的圖像進行判定,標記缺陷膠囊,并計算缺陷膠囊所在槽與剔除裝置所在槽的間隔個數(shù),當缺陷膠囊到達剔除噴閥上方時,上位機通過串口發(fā)送命令,下位機接受指令并控制開啟電磁閥將缺陷膠囊噴入次品盒。合格的膠囊通過傳送帶進入成品盒。工作流程圖如圖2。

2.1軟件框架及人機交互界面

軟件系統(tǒng)為整套膠囊缺陷檢測的技術核心部分。為便于操作員對硬件進行控制及對系統(tǒng)后臺數(shù)據(jù)庫進行訪問,設計了包括用戶管理、歷史數(shù)據(jù)查詢、相機控制與參數(shù)配置等模塊的簡易人機交互界面。為提高開發(fā)效率,縮短開發(fā)周期,選擇Microsoft Visual Studio 2010為開發(fā)環(huán)境,以C#為開發(fā)主體語言,結合.NET下C#封裝的Opencv即EmguCV圖像處理庫進行圖像算法開發(fā)。選擇SQL Sever為軟件系統(tǒng)開發(fā)數(shù)據(jù)庫。軟件流程如圖3所示。

首先通過用戶登錄界面對用戶進行驗證,并授予用戶不同權限。在進行膠囊檢測之前,操作員首先需要根據(jù)不同顏色膠囊設置相應的檢測參數(shù);通過相機設置界面設置相機1、相機2、相機3的參數(shù)如增益、曝光時間等;通過檢測方案管理界面,操作員將測試好的參數(shù)輸入到新方案中,若方案已經存在,只需從數(shù)據(jù)庫中讀取。回到主界圖4系統(tǒng)人機交互主界面面,選擇相應方案并點擊“開始”按鈕啟動檢測。實時檢測的圖像將顯示于主界面(圖4),每幀圖像在軟件后臺進行圖像處理并判定膠囊是否存在缺陷。檢測過程中,程序設計定時器定時監(jiān)測物料狀態(tài),若判定為空則觸發(fā)報警通知加料,待全批次檢測完畢,操作員點擊主界面“結束”按鈕停止檢測。

2.2圖像處理算法

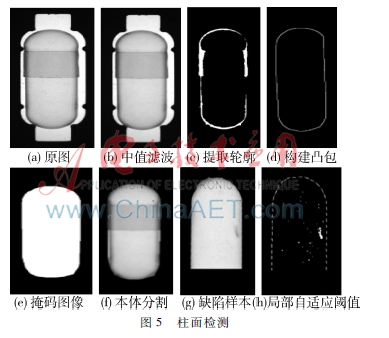

考慮到程序的實時性,本系統(tǒng)在圖像處理方面并沒有引入耗時的復雜算法,而是以精簡的步驟達到最優(yōu)效果。柱面缺陷檢測算法主要分為以下幾步:

(1)用改進的中值濾波[3]對ROI中膠囊圖像進行預處理,消除點噪聲干擾(如圖5(b))。

(2)用形態(tài)學算子對膠囊圖像進行腐蝕,去除膠囊槽邊框。用OSTU雙閾值分割法提取膠囊輪廓(如圖5(c))。

(3)對提取輪廓構建凸包(如圖5(d)),將凸包區(qū)域進行填充,形成掩碼圖像(如圖5(e))。

(4)掩碼圖像與原圖進行“與”[4]運算,分割膠囊本體圖像(如圖5(f))。

(5)通過局部自適應閾值[5]對柱面內圖像進行處理,得到圖像再經過8鄰域連接并貼標簽獲取連通域(如圖5(h))。計算所有的連通域面積,根據(jù)產品檢測指標設定閾值,若柱面內部最大連通域面積(即最大缺陷面積)大于給定閾值,則判定為缺陷膠囊。

膠囊端部缺陷檢測算法為基于K鄰域鏈碼[67]的拐點檢測,拍攝的“月牙”狀端面圖像正常拐點數(shù)為2,若圖像中拐點數(shù)大于2,則判定為缺陷膠囊。端面檢測如圖6所示。

2.3任務并行處理技術

系統(tǒng)包含三臺相機,每臺相機拍攝的圖像又包含多個膠囊,若對三臺相機獲得膠囊圖像的10個ROI(Region of Intrest)進行串行計算,將使圖像處理時間大大延長,效率大幅降低,不便與硬件架構的同步配合。.Net Framework4.0引入了一個新的關于異步操作的API,稱為任務并行庫(Task Parallel Library,TPL)[8],其使用task關鍵字創(chuàng)建任務。TPL可被認為是線程池之上的又一個抽象層。在線程池的基礎上進行優(yōu)化誕生了任務并行庫,相比于線程池,TPL在靈活性上更具有優(yōu)勢。為優(yōu)化處理時間,計算機會根據(jù)CPU的負載自動向多個任務分配最佳線程數(shù)[9]。本系統(tǒng)采用該技術,通過引用System.Threading.Tasks命名空間下的Task類創(chuàng)建任務,利用任務并行庫對多幅膠囊圖像進行高速處理。如圖7所示,在主線程中創(chuàng)建三個相機線

程,每個相機線程中再創(chuàng)建對應膠囊個數(shù)的task,等待處理完畢返回結果后,自動銷毀已建立的線程重新等待下一次調用。

3現(xiàn)場測試結果

在生產現(xiàn)場取樣不同顏色樣本空心膠囊進行檢測測試。對檢測后的成品與次品個數(shù)進行統(tǒng)計計算,誤檢率如表1所示。

測試結果顯示,不同顏色膠囊誤檢率均控制在5%以下,效果良好。且整套膠囊檢測系統(tǒng)在9~12萬粒/h的高檢測速度下,可長時間保持穩(wěn)定運轉,并無出現(xiàn)停止工作等異常情況。檢測速度與系統(tǒng)穩(wěn)定性均達到預期水平。

4結束語

本套設備是自主研發(fā)的智能化檢測系統(tǒng),運用精簡而高效的圖像算法結合任務并行技術,保證了檢測系統(tǒng)軟硬件實時性配合。檢測效果、檢測速率及系統(tǒng)穩(wěn)定性能均可達到預期水準,具有可觀的企業(yè)應用價值。

參考文獻

[1] PICLIN Z, LIKAR B, PERNS F. Realtime print localization on pharmaceutical capsules for automatic visual inspection[C].Industrial Technology (ICIT), 2010 IEEE International Conference on, IEEE, 2010: 279284.

[2] KARLOFF A C, SCOTT N E, MUSCEDERE R. A flexible design for a cost effective, high throughput inspection system for pharmaceutical capsules[C].Industrial Technology, 2008.ICIT 2008. IEEE International Conference on, IEEE, 2008: 14.

[3] 李剛,范瑞霞. 一種改進的圖像中值濾波算法[J]. 北京理工大學學報,2002,22(3):376378.

[4] 王娟,周永霞,徐冰俏,等. 圖像處理在膠囊外形缺陷檢測中的應用[J]. 中國計量學院學報,2012,23(3):239245.

[5] BERNSEN J. DYNAMIC thresholding of greylevel images[C].International Conference on Pattern Recognition, 1986: 12511255.

[6] CHETVERIKOV D. A simple and efficient algorithm for detection of high curvature points in planar curves[C].Computer Analysis of Images and Patterns, Springer Berlin Heidelberg, 2003(2756): 746753.

[7] SARFRAZ M, MASOOD A, ASIM M R. A new approach to corner detection[J].Computer Vision and Graphics, 2006(32): 528533.

[8] 錢博文,李濤,韓俊剛,等.多態(tài)并行處理器中的線程管理器設計[J].電子技術應用,2014,40(2):3032.

[9] LEIJEN D, SCHULTE W, BURCKHARDE S. The design of a task parallel library[C].Acm Sigplan Notices, ACM, 2009, 44(10): 227242.