摘要 系統采用ADSP—BF533+FPGA EP1C6T144C8架構,可實現圖像采集、指針儀表識別與讀數、數據傳輸等功能。DSP通過對采集到的圖像進行灰度變換、邊沿檢測以及Hough變換等處理后,實現對指針式儀表表盤的識別、指針定位和讀數計算,以及指針讀數的存儲和傳輸。系統可通過串口實現組網測量與數據傳輸。FPGA接收DSP的指令,實現對COMS攝像頭采集控制、鍵盤掃描以及各器件的片選信號產生等功能。利用計算機SQL Server數據庫技術編寫上位機程序,可對測量數據進行管理和備份。

關鍵詞 DSP技術;Hough變換;SQL Serve;數據采集;ADSP-BF533

指針式儀表因具有結構簡單、維護方便、不受電磁場干擾、可靠性高、價格便宜等優點,被廣泛應用于科學實驗和生產中。儀表檢測部門和儀表觀測單位在對儀表進行觀測時,其讀數通常由人工完成。由于人員視覺誤差引起讀數誤差,且讀數速度較慢、勞動強度大、觀測周期長、工作效率低、易造成讀數精度低、可靠性差、重復率高等問題。同時,指針式儀表長期使用后,由于表面污損也給人工讀數帶來了困難。因此,如何實現指針式儀表的自動判讀,提高觀測效率和觀測精度,就成為需要解決的問題。

隨著數字信號處理和數字圖像處理技術的不斷發展,應用這兩種技術設計指針式儀表智能識別的方法受到人們關注,本文采用DSP技術,基于Hough變換的思想,開發了一套指針式儀表數據智能采集系統,實踐證明該系統具有讀數效率高、讀數準確、可靠性高等優點。

1 研究現狀

20世紀60年代后,隨著數字圖像處理、模式識別、計算機技術和人工智能理論的不斷發展,機器視覺技術取得了較大進步,在許多領域獲得了廣泛應用。所謂機器視覺技術,主要用計算機模擬人的視覺功能,從客觀事物的圖像中提取信息,進行處理并加以理解,最終用于實際檢測、測量和控制。

自動化生產過程中,機器視覺系統已廣泛應用于工況監視、成品檢驗和質量控制等領域。機器視覺系統的特點是可以提高生產的柔性和自動化程度。在一些不適合于人工作業的危險工作環境或人工視覺難以滿足要求的場合,常用機器視覺替代人工視覺,同時在大批量工業生產過程中,用機器視覺檢測方法可以提高生產效率和生產的自動化程度,是實現計算機集成制造的基礎技術。

指針式儀表的測定工作中存在頻繁而大量的指針與刻度位置的視覺比較工作,這正是機器視覺技術可以發揮優勢的領域。目前,在指針式儀表檢定方面使用自動化檢定裝置的產品較少,基本采用常規的檢測方法。自動化檢定裝置作為研究方向一直在進行之中,若自動檢定系統研制成功并投入使用,將降低測試人員的勞動強度和人為因素造成的測量不確定性,對保證檢定的準確可靠具有重要意義。

國內較早進行指針式儀表圖像識別的是哈爾濱工業大學的李鐵橋等,主要是對壓力表進行了研究。王三武等人研究了水表多刻度盤的圖像識別檢定系統。李寶樹等提到了識別指針刻度線,但這些研究都未脫離指針偏角的識別方法。再就是一些針對羅經、轎車部分儀表、飛機座艙零位儀表等的識別方案及設計。上述研究表明,指針式儀表自動讀數識別的研究方法主要獲取指針的角度,根據角度關系計算出儀表的讀數。與人工讀數的方法不同,沒有根據指針與其最靠近的兩條刻度的位置關系來計算讀數,避免了在讀數準確性上的不足。

文中設計了基于Hough變換的指針式儀表智能采集系統,實現了圖像采集、處理、存儲、顯示讀數、通信等功能,并將最終數據遞交上位機數據庫保存,如圖1所示。

2 系統硬件設計

根據實際需要,指針式儀表數據智能采集系統需要完成圖像采集、處理、存儲、輸出、讀數、通信等功能,對數據處理能力有較高要求。Blackfin系列處理器是AD公司和Intel公司針對高速嵌入式數字處理共同開發的高性能嵌入式DSP,其中ADSP—BF533當時鐘頻率為600 MHz時性能達到1 200 MMACs,能很好滿足數字控制器處理能力的要求。因此,采用BF533為核心處理器,以SDRAM、Flash、CMOS圖像傳感器、RS485串行總線分路器等為外圍電路,構建指針式儀表識別器平臺。

2.1 DSP內核電源電路模塊

DSP—BF533采用動態電源管理技術降低芯片功耗。芯片的VRout引腳提供了片上PWM開關控制。因此只需在外部連接一個基本的開關電源電路即可實現電源電壓的動態調節。采用AMS117—3.3將5 V電壓轉換為3.3 V。根據開關電源原理,采用VRout引腳控制場效應管FDS9431的通斷調節輸出電壓DSP_VDD_INT。電路連接,如圖2所示。

2.2 Flash存儲電路模塊

由于DSP—BF533內部沒有程序存儲器,因此需要外接Flash實現對程序的存儲。另外,程序運行中的計算結果和工作狀態等也需要掉電保存。DSP—BF533的EBIU單元提供了異步存儲接口(Asynchronous Memory Interface),可以實現對CFI標準的Flash的讀寫。電路中采用Fla-sh AM29LV800作為程序器和工作數據存儲器。將EBIU接口的AMS0作為片選信號,AWE和AOE信號作為讀寫控制信號,地址總線與數據總線連接到EBIU的地址總線與數據總線,Reset引腳連接系統復位信號。電路連接如圖3所示。

2.3 TFT LCD顯示電路模塊

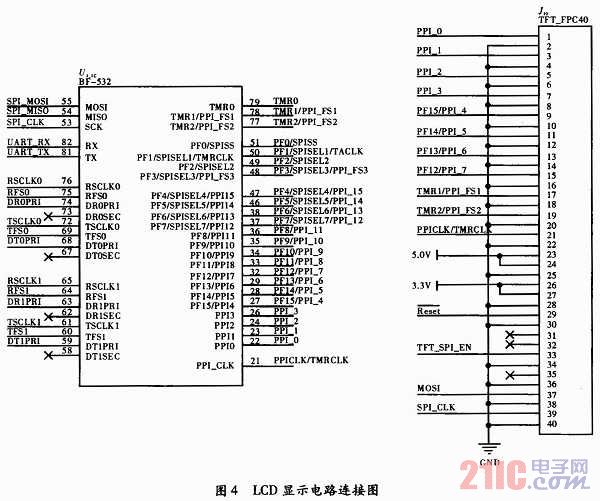

TFT LCD采用PT035TN01 24位真彩液晶,分辨率為320×240。加電后,DSP通過SPI口初始化液晶,將數據格式設置為8位數據總線模式,在3個時鐘周期內分別提供R,G,B三色信號。DSP以DMA的方式通過PPI口向LCD發送R,G,B數據,采用定時器Timerl與Timer2產生VS與HS同步信號,實現對LCD的掃描。DSP與LCD的電路連接,如圖4所示。

2.4 COMS攝像頭電路模塊

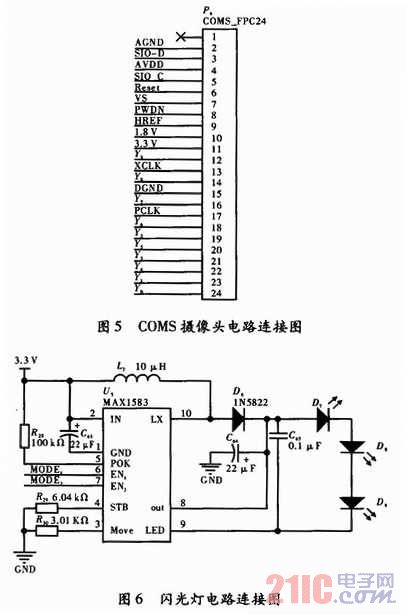

圖像采集是指針識別的前提,為了使指針角度識別有較高的精度需要圖像有較高的分辨率。經過Maflab仿真,圖像分辨率在800×600時,具有0.5°分辨率。電路中選用TGA130V10模組,此模組采用OV9653 COMS傳感器,最大分辨率支持1 280×1 024。該模組通過SCCB總線配置OV9653。配置完成后,OV9653可按VGA或SVGA方式輸出YUV信號。COMS攝像頭與FPGA相連,通過FPGA模擬SCCB總線配置OV9653,并完成圖像數據的傳輸。Reset與PWDN信號由FPGA提供。COMS端口連接如圖5所示。

2.5 閃光燈連接電路

為了使儀器能在較黑暗的環境下工作,電路中設計了閃光電路。閃光燈光源采用白光LED,通過Maxim公司的MAX1583為LED提供閃光所需的瞬間大電流。DSP通過SPI口向FPGA發送閃光燈操作指令,FPGA譯碼后通過設置Mode1與Mode2來控制MAX1583進行相應操作。電路連接如圖6所示。

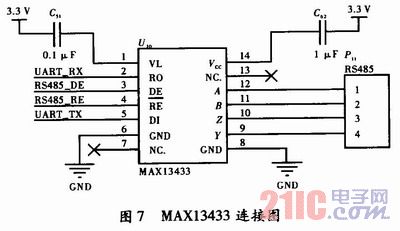

2.6 RS485連接模塊

設計中采用RS485作為系統與上位機的通信接口。在工業自動化控制中,需要對一些表盤的數據實時監控。采用RS485接口可以快速地組成一個監控網絡,網絡中每個識別儀有自己特定的ID,上位機循環發送各個識別儀的ID即可獲得每個表盤的實時數據。電路中采用Maxim公司的MAX13433作為RS485收發轉換器。MAX13433是全雙工的RS485收發器,允許直接低壓ASIC與FPGA連接,無需額外器件。收發器工作電壓3~5V,邏輯接口工作電壓1.62~5V。設計中均采用3.3 V電壓。DSP的UART_RX和UART_TX引腳分別與MAX13433的RO與DI相連,FPGA提供RS485_ DE與RS485_RE信號分別與MAX13433的DE與RE相連。DSP通過SPI口向FPGA發送指令,FPGA譯碼后輸出對應的RS485_DE與RS485_RE控制器件的收發,實現RS485總線傳輸。電路連接如圖7所示。

3 系統軟件設計

指針式儀表數據智能采集系統的軟件設計包括兩大部分:DSP軟件設計和上位機軟件設計。AD公司的DSP開發環境VisualDSP++Developm-ent界面良好、功能強大、支持C語言開發,故DSP軟件使用VisualDSP++5.O軟件設計平臺。

上位機程序采用數據庫技術,采用Delphi7.0軟件設計平臺。指針式儀表智能采集系統采用C語言編程,主要包括主程序、鍵盤處理子程序、指針識別與讀數計算子程序、串口通訊子程序,各程序模塊的實現確保了系統的可行性和可靠性。

3.1 主程序流程圖

主程序流程如圖8所示。系統加電后初始化,對各外設進行初始化配置,按任意鍵進入測量狀態,測量模式有兩種,分為自動定時測量模式和手動測量模式。在各模式下,用戶根據實際需求測量數據。

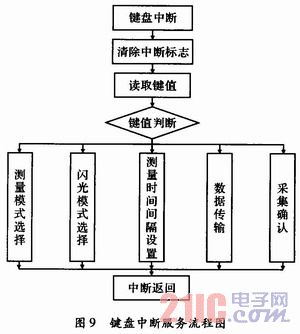

3.2 鍵盤處理子程序流程圖

鍵盤處理子程序流程圖如圖9所示,系統設計時,考慮到為使用方便,盡量減少了按鍵。測量模式選擇,閃光燈模式選擇,選擇模式內容各包含兩種,默認為手動測量模式,不閃光測量模式。時間間隔設置采用三選一,用戶無需自己輸入。數據傳輸采用一鍵傳輸模式,配合確認鍵使用。

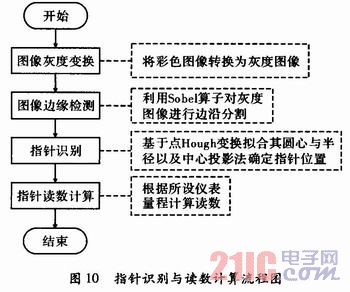

3.3 指針識別與讀數計算流程圖

指針識別與讀數計算子程序主要完成儀表的讀數和計算功能,最終讀數的精確度和誤差由此過程決定。程序先將彩色圖像轉換為灰度圖像,再通過Sobel算子對灰度圖像進行邊沿分割的方法對圖像進行邊緣檢測,利用Hough變換的基本思想確定指針位置,根據儀表量程計算儀表實際讀數。流程如圖10所示。

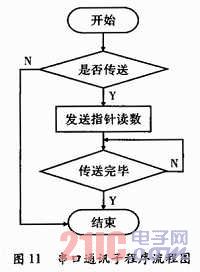

3.4 串口通訊子程序

串口通訊子程序流程如圖11所示,當用戶按數據傳輸鍵并確認時,系統讀取按一定存儲規則存儲在Flash中的數據,并按照相應的組合算法,通過串口發送16進制數據,直到將所有數據發送完,發送一個發送結束的標志。上位機接收完數據后,會給系統回發接收數據成功的標志,此時系統自動清除Flash中的數據。

4 結束語

結合VisualDSP集成開發環境和串口接收數據軟件,對指針式儀表數據智能采集系統進行了編程、軟件調試及硬件仿真。結果表明,該系統結構緊湊、穩定性好、采集數據準確可靠、價格低廉。